No setor de fabricação de produtos eletrônicos, o projeto de painelização de PCB é uma etapa crucial que conecta o projeto e a produção. Um excelente projeto de painel pode melhorar significativamente a eficiência da produção e reduzir os custos, enquanto um projeto ruim pode levar a gargalos na produção e problemas de qualidade. Este artigo explorará todos os aspectos do projeto de panelização de PCBs para ajudá-lo a dominar essa habilidade essencial.

Índice

O que é o design de painelização de PCB e por que ele é tão importante?

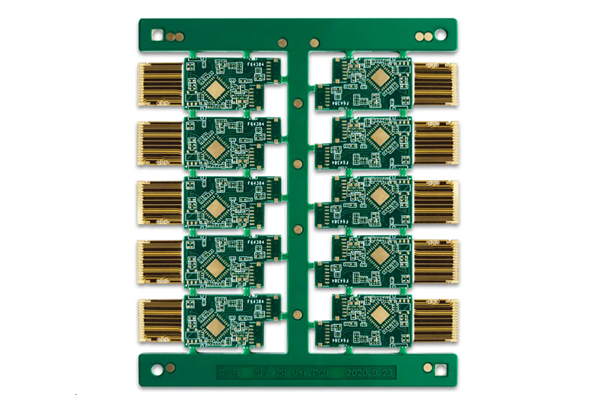

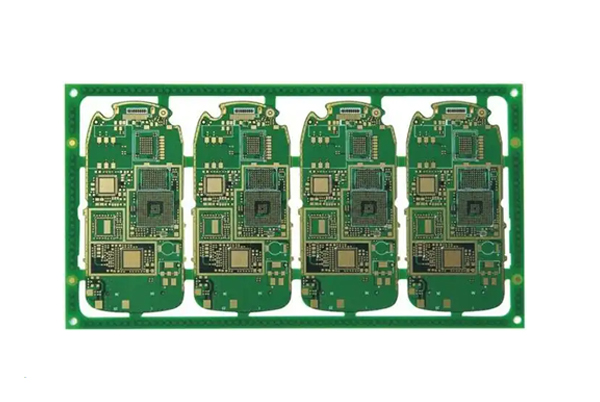

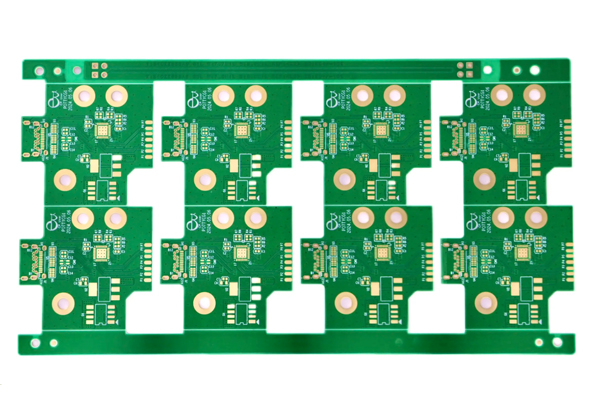

O design de painelização de PCB refere-se à disposição estratégica de várias placas de PCB pequenas em um painel de produção maior. Imagine imprimir várias fotos juntas em uma folha em vez de imprimir cada foto separadamente... isso melhora muito a eficiência da produção.

A importância do design de painelização se manifesta em três aspectos principais:

- Melhoria da eficiência da produção: As máquinas de colocação SMT podem processar dezenas de milhares de componentes por hora, mas as frequentes mudanças de placas pequenas reduzem drasticamente a utilização da máquina. A painelização permite que as máquinas processem várias PCBs de uma só vez, minimizando o tempo de inatividade. Nossa experiência mostra que o design adequado do painel pode aumentar a eficiência da linha SMT em mais de 30%.

- Controle de custos: PCB production always generates material waste. Good panel design maximizes material utilization. We helped one client optimize their panel layout to increase material utilization from 78% to 92%, saving ¥150,000 annually in material costs alone.

- Consistência de qualidade: Todas as placas no mesmo painel passam por condições de produção idênticas, resultando em melhor consistência em comparação com as placas produzidas individualmente. Isso é particularmente importante para os processos de solda por refluxo, em que a consistência do perfil de temperatura é vital para a qualidade da solda.

Elementos-chave do projeto de painelização de PCB

1. As regras de ouro do tamanho do painel

A seleção do tamanho do painel não é arbitrária... vários fatores devem ser considerados:

- Limitações do equipamento: Different SMT equipment has specific maximum and minimum panel size requirements. Typically, optimal panel sizes range between 250×200mm to 300×250mm. We recommend confirming equipment specifications with your SMT supplier before design.

- Conveniência operacional: Oversized panels may cause handling difficulties and increase production breakage risks. We encountered a case where a client designed 400×350mm panels that frequently jammed during conveyance, requiring redesign.

- Utilização de materiais: Ideally, panel sizes should divide evenly into standard copper-clad laminate sizes (like 457×610mm) to minimize waste. Panel size calculation tools can help find optimal solutions.

Dica prática: Criar uma biblioteca de modelos de tamanhos de painéis documentando tamanhos historicamente bem-sucedidos como pontos de partida para novos projetos.

2.A arte do espaçamento entre painéis e métodos de conexão

O espaçamento entre painéis e os métodos de conexão afetam diretamente a qualidade e os processos subsequentes de remoção de painéis:

Fundamentos do design de corte em V:

- Adequado para separação em linha reta de formas regulares

- A espessura restante da ranhura em V deve ser 1/3 da espessura da placa (normalmente 0,5 mm)

- O ângulo da ranhura é geralmente de 30 ou 45 graus

- Mantenha uma folga de pelo menos 2 mm entre os componentes e as linhas de corte em V

Fundamentos do projeto de roteamento de guias:

- Adequado para formas irregulares ou áreas sensíveis de componentes

- Largura típica da ponte: 3-5 mm

- Coloque os pontos de conexão a cada 10-15 cm

- Diâmetro recomendado da broca: 0,8-1,0 mm

Fundamentos do design da guia separadora:

- Adequado para placas ultrafinas ou flexíveis

- Diâmetro do furo: 0,5-0,8 mm

- Espaçamento entre furos: 1-1,5 mm

- É preciso considerar as soluções de tratamento de rebarbas

Compartilhamento de experiências: Para projetos com componentes sensíveis, como BGAs ou QFNs, recomendamos o roteamento de abas em vez do corte em V, pois a tensão de remoção de painéis pode causar rachaduras nas juntas de solda.

3.O princípio da consistência da orientação de componentes

A consistência da orientação dos componentes afeta significativamente a eficiência da colocação:

- Melhores práticas: Mantenha a orientação uniforme dos componentes em todas as placas de um painel. Em um estudo de caso, a unificação da orientação dos componentes aumentou a velocidade de colocação de 35.000 para 42.000 pontos por hora.

- Componentes polarizados: Garanta uma orientação consistente para diodos, capacitores eletrolíticos, etc., para evitar erros de inspeção manual.

- Planejamento de áreas de alta densidade: Distribua as áreas de componentes de alta densidade uniformemente pelos painéis para evitar a concentração localizada de calor.

Dica práticaUse o software de simulação de painel para modelar os caminhos de movimento do cabeçote de posicionamento e otimizar a orientação do layout dos componentes.

4.Técnicas à prova de erros para design de blocos e vias

O design inadequado da almofada e da via pode causar defeitos de solda:

- Proteção de borda: Mantenha todas as almofadas a pelo menos 1 mm das bordas do depanador, especialmente perto das linhas de corte em V.

- Via Tratamento:

- Furos passantes revestidos: Recomendar cobertura de máscara de solda

- Vias:Diâmetros <0,3 mm podem usar o processo de encaixe

- Áreas BGA:Deve-se usar o processo de encaixe

- Projeto do ponto de teste:

- Mínimo de um ponto de teste por rede

- Test point diameter ≥0.8mm

- Test point spacing ≥2.54mm

Estudo de caso: Um cliente teve 5% de descolamento das almofadas após a remoção do revestimento porque as almofadas estavam a apenas 0,3 mm das linhas de corte em V. Aumentar esse valor para 1,2 mm resolveu completamente o problema.

Técnicas avançadas de painelização de PCB

1. Estratégia de painel misto

A panelização mista organiza diferentes projetos de PCB em um único painel de produção.Essa estratégia pode:

- Melhorar a eficiência da produção de pequenos lotes

- Reduzir o tempo de troca

- Programação de produção balanceada

Pontos de implementação:

- Garantir que todas as PCBs tenham espessura idêntica

- Copper weight variation ≤1oz

- Processos idênticos de acabamento de superfície

- Perfis de refluxo compatíveis

História de sucesso: Ajudamos um cliente de casa inteligente a montar 5 PCBs diferentes juntos, melhorando a eficiência da produção de pequenos lotes em 60%.

2.Projeto de equilíbrio térmico

O equilíbrio térmico é crucial durante a soldagem por refluxo:

- Distribuição de componentes: Distribua uniformemente os componentes de alta potência para evitar o superaquecimento localizado

- Balanço de cobre: Projete grandes áreas de cobre simetricamente

- Considerações sobre a massa térmica: Áreas alternadas de componentes densos e esparsos

Método prático: Use thermal simulation software to analyze panel heat distribution, adjusting layouts until temperature variation is <5℃.

3.Projeto para Testabilidade e Manufaturabilidade (DFM/DFT)

Um excelente projeto de painel deve considerar os testes e a fabricação:

- Layout do ponto de teste: Garanta que as sondas de teste possam acessar todos os pontos de teste da placa simultaneamente

- Marcas de remoção de revestimento: As marcações claras reduzem os erros de depanelamento

- Projeto da borda do ferramental: Normalmente, são necessárias bordas de 5 mm para fixação e posicionamento

Dica profissional: A adição de marcas fiduciais ajuda na colocação do SMT e melhora a precisão do desplacamento. Cada placa deve ter pelo menos 2 fiduciais diagonais.

Problemas e soluções comuns de painelização de PCB

Problema 1: rebarbas ou levantamento da folha de cobre após a remoção do revestimento

Soluções:

- Verificar a profundidade do corte em V (deve ser de 2/3 da espessura da placa)

- Considere a possibilidade de mudar para o roteamento de guias

- Adicione tiras de proteção de cobre ao longo das bordas do depanamento

- Implementar o esmerilhamento de bordas após o delineamento

Problema 2: Deformação do painel durante o refluxo

Soluções:

- Projeto de balanço térmico do painel de revisão

- Aumentar a simetria do painel

- Considere materiais de substrato com Tg mais alta

- Otimize o perfil de refluxo com taxas de rampa mais lentas

Questão 3: Determinação do número ideal de diretorias por painel

Soluções:

- Considere os limites de capacidade do equipamento SMT

- Equilibrar a utilização do material e a conveniência do manuseio

- Realizar testes DOE com diferentes números de placas

- Recomendação típica: 4-12 placas por painel

Questão 4: Garantia de qualidade de solda consistente em painéis mistos

Soluções:

- Selecione projetos com características térmicas semelhantes

- Verificar a distribuição de temperatura com a simulação térmica

- Ajuste o layout dos componentes para obter uma massa térmica equilibrada

- Considerar processos de refluxo segmentados

Questão 5: Impacto do design do painel nos testes de TIC

Soluções:

- Garantir que os pontos de teste sobrevivam à remoção do revestimento

- Planeje estratégias de teste pré-pós-desmontagem

- Design adequate test point spacing (≥2.54mm)

- Marque os locais dos pontos de teste críticos

Questão 6: Reduzindo a concentração de estresse em projetos de painéis

Soluções:

- Evite colocar componentes sensíveis perto de pontes

- Use cantos arredondados em vez de cantos vivos

- Considere a análise de simulação de estresse

- Otimizar a quantidade e a colocação de pontes

Conclusão e recomendações de melhores práticas

Um excelente projeto de painelização de PCB combina arte e ciência. Com base em nossa discussão, recomendamos estas práticas recomendadas:

- Planeje com antecedência: Considere os requisitos do painel durante o layout da placa de circuito impresso, não como uma reflexão posterior.

- Colaborar com os fornecedores: Trabalhar em estreita colaboração com os fabricantes de SMT e PCB para entender seus recursos e limitações.

- Padronizar: Desenvolver diretrizes de design de painéis internos para melhorar a consistência.

- Melhoria contínua: Coletar feedback da produção para refinar os designs dos painéis.

- Ferramentas de alavancagem: Use um software especializado de design e simulação de painéis para reduzir os custos de tentativa e erro.

Lembre-se de que um bom projeto de painel deve se assemelhar a uma sinfonia bem orquestrada - cada elemento em perfeita harmonia, trabalhando em conjunto para criar um processo de produção eficiente e econômico.

Leitura recomendada

Projeto de PCB de alta velocidade

PCB Design and Manufacturing

Problemas e soluções comuns no projeto de PCB