Índice

Finalidade e importância da inspeção

Placas de circuito impresso (PCBs) são os principais componentes dos produtos eletrônicos, e sua qualidade determina diretamente o desempenho e a confiabilidade do produto final. O Controle de Qualidade de Entrada (IQC) tem como objetivo identificar e filtrar com eficiência as placas não conformes por meio de processos padronizados, evitando que as placas problemáticas entrem na produção e reduzindo as falhas pós-venda e os custos ocultos. De acordo com dados da IPC International, a inspeção rigorosa de entrada pode reduzir as taxas de falha pós-venda em mais de 30% (Fonte: Relatório Anual da IPC 2023).

Ambiente de inspeção e condições básicas

| Condição de inspeção | Requisito padrão |

|---|---|

| Intensidade da iluminação | 500 Lux ou mais (luz natural ou lâmpada fluorescente) |

| Distância de inspeção | 30–45 cm |

| Ângulo de luz | 30°–60° between the object and the light source |

| Ângulo de visão | 30°–60° to the inspected surface, nearly perpendicular to the light source |

| Visão do inspetor | 0,8 ou superior, sem daltonismo |

| Ferramentas auxiliares | Desenhos, amostras e documentos de especificação de inspeção |

Itens e métodos de inspeção detalhada

1. Inspeção de embalagem e rotulagem

- Conteúdo: Se a embalagem externa é à prova de umidade e não está danificada; se o nome do produto, o modelo, a quantidade e outras identificações estão claros.

- MétodoInspeção visual completa.

- PadrãoA embalagem intacta, a rotulagem correta e a colocação do dessecante atendem aos requisitos.

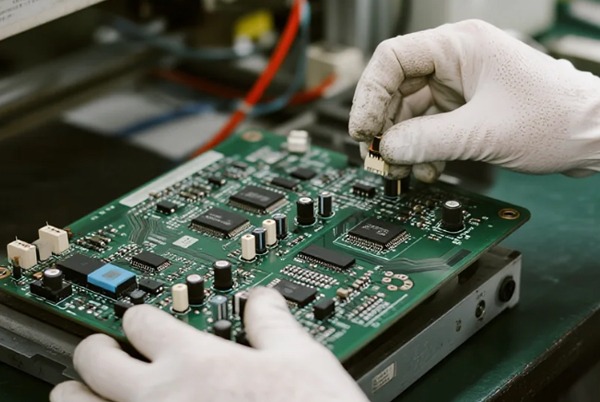

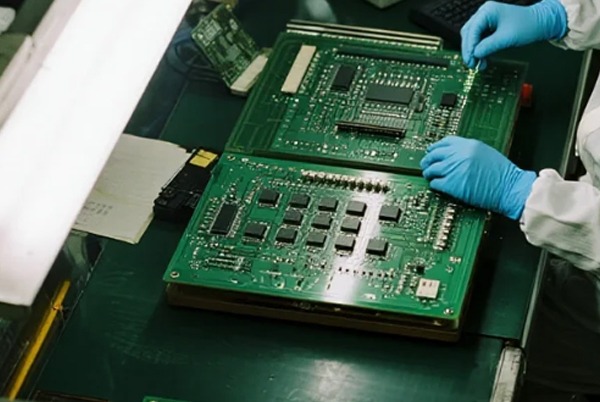

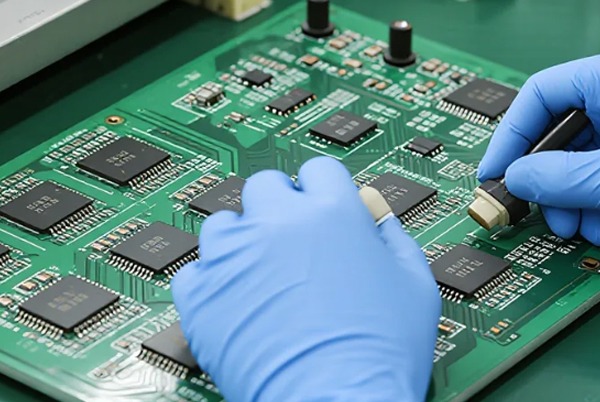

2.Inspeção visual

- Itens:

- Superfície da placa limpa, sem manchas, oxidação, arranhões e rebarbas;

- Impressão clara de caracteres, conteúdo correto, sem borrões ou falhas na impressão;

- Máscara de solda (óleo verde) uniforme, sem bolhas, rugas ou exposição ao cobre;

- A almofada de solda está intacta, sem oxidação, descolamento ou cobertura.

- Bordas da placa e V-CUT suaves, sem rachaduras ou rebarbas.

- Método: Assistência visual + lupa, amostragem ou inspeção completa.

- PadrãoDe acordo com a IPC-A-600G Classe 2 (grau industrial).

3.Verificação dimensional e estrutural

- Ferramentas: Paquímetros, instrumentos de medição óptica e equipamentos de seccionamento (para placas multicamadas).

- Itens:

- Comprimento, largura, espessura, diâmetro do furo, largura da linha/espaçamento da linha, etc.

- Layer-to-layer registration for multilayer boards (offset ≤50μm);

- Warpage: Generally required to be ≤0.75% of board length (varies depending on board thickness).

- Padrão: IPC-6012B, GB/T 4677.

4.Teste de desempenho elétrico

- Teste de continuidadeUse um multímetro ou um testador de sonda voadora, desvio de impedância <5%;

- Resistência do isolamento: Test at 500VDC, resistance value should be ≥100MΩ (IPC-TM-650 2.6.3);

- Teste de tensão de resistência: Aplique alta tensão de acordo com as especificações do produto para verificar a segurança.

5.Teste de soldabilidade e resistência ao calor da solda

- Soldabilidade: Immersion in solder at 235±5℃ for 2–3 seconds, the solder wetting rate should be ≥95%;

- Resistência ao calor da solda: Immerse in tin at 260±5°C for 10 seconds without bubbling, delamination, or green solder mask peeling.

6.Teste de confiabilidade ambiental (amostragem)

- Resistência à temperatura: Simulate reflow soldering (peak 260℃±5℃, 10 seconds);

- Teste de calor úmido: Place in 85℃/85% RH environment for 96 hours, no performance degradation after testing.

Problemas comuns e contramedidas

| Problema | Análise da causa raiz | Solução e padrão de aceitação |

|---|---|---|

| Deformação do lote | Problemas de armazenamento ou de material | Supplier pre-baking (125℃/2 hours), warpage ≤0.75% |

| Má soldabilidade da almofada | Oxidação ou contaminação | Wetting balance test, solder spread area ≥95% (J-STD-003B) |

| Descascamento ou formação de bolhas no verde da folha. Revestimento verde descascando ou borbulhando | Processo ou cura insuficiente | Teste de adesão (método adesivo da 3M), sem descascamento |

| Caracteres borrados/perdidos | Problemas no processo de impressão | Em comparação com as amostras, as identificações críticas devem ser claras |

| Desvio do furo ou anel anular insuficiente | Desvio da precisão da perfuração | Use hole gauge inspection, annular ring ≥0.1mm |

Lista de equipamentos de inspeção recomendados

- Ferramentas básicas: Lupa, paquímetros, multímetro;

- Equipamentos profissionais:Inspetor óptico AOI, testador de impedância, panela de solda com temperatura constante, câmara de temperatura e umidade constantes e equipamento de seccionamento.

Referências padrão

- IPC-A-600: Aceitabilidade de placas impressas;

- IPC-6012Especificação de qualificação e desempenho para placas impressas rígidas;

- J-STD-003: Testes de soldabilidade;

- GB/T 4677: Padrão nacional chinês (equivalente aos métodos IPC).

Resumo e recomendações

As empresas devem personalizar as especificações de inspeção com base nos requisitos de seus próprios produtos e nos padrões do IPC, coletar regularmente os dados de qualidade recebidos e promover a melhoria do processo do fornecedor para obter um equilíbrio eficaz entre qualidade e custo.