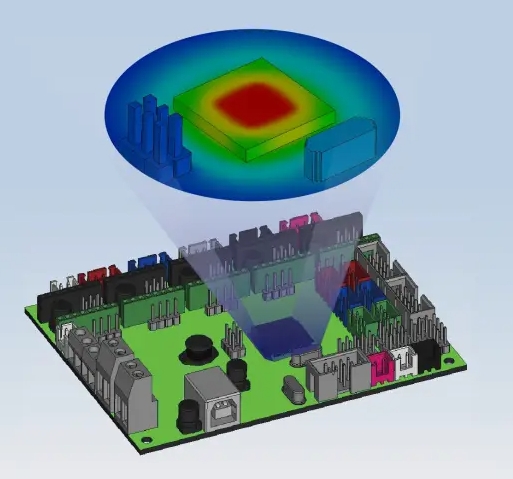

Se você estiver produzindo uma variedade de PCBs (Placas de circuito impresso), a capacidade da placa de dissipar o calor é fundamental. A dissipação eficaz do calor evita que as PCBs superaqueçam, causando problemas de desempenho ou falhas catastróficas. A escolha de uma PCB com componentes térmicos adequados evita o superaquecimento e garante um desempenho confiável. Garanta o bom funcionamento de vários componentes na placa PCB em um estágio posterior e aumente a vida útil dos componentes.

Índice

Fatores que afetam a dissipação de calor da PCB

Durante a operação de componentes eletrônicos, o fluxo de corrente leva a um aumento na carga de calor e, embora a placa de circuito impresso possa suportar um certo grau de calor, temperaturas excessivas podem causar sérios problemas. Os fatores que afetam o grau de calor gerado pelos componentes eletrônicos incluem o layout do circuito, a entrada de energia e as características do dispositivo. A instalação inadequada de componentes, fatores ambientais externos, ventilação inadequada e métodos de montagem incorretos são causas comuns de superaquecimento da PCB. Por exemplo, as altas temperaturas podem levar à quebra de traços de circuitos, à oxidação de componentes, ao comprometimento da integridade estrutural e a coeficientes de expansão de materiais incompatíveis.

Técnicas de dissipação de calor no setor de PCBs

Considerando os efeitos adversos das altas temperaturas, é necessário garantir que as PCBs possam dissipar o calor.Os métodos a seguir podem ajudar efetivamente na dissipação de calor da PCB:

- Ventiladores de resfriamento e dissipadores de calor

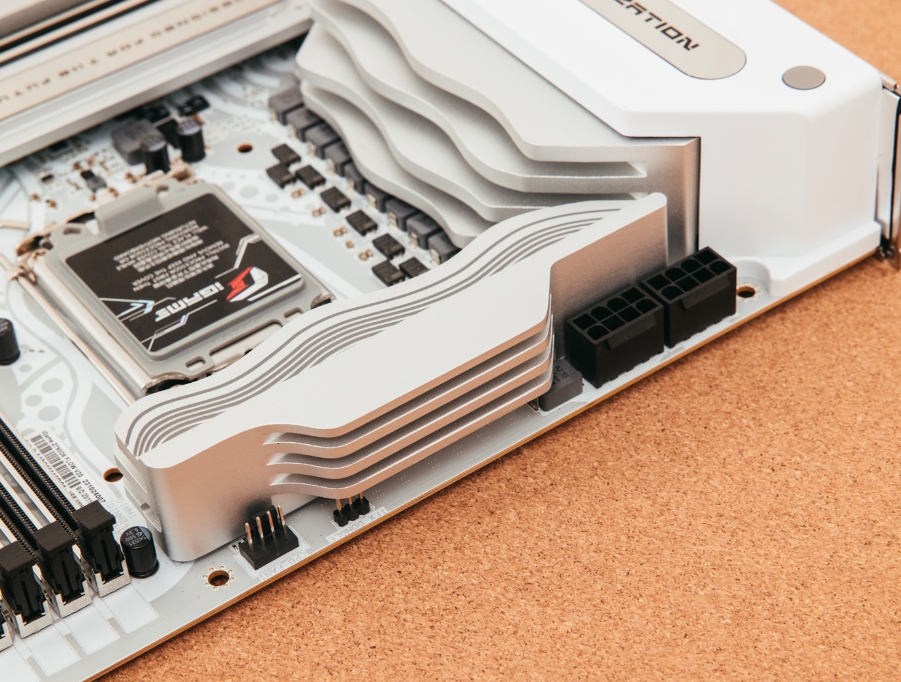

Um dissipador de calor é um componente metálico com alta condutividade térmica e uma grande área de superfície, que é comumente usado por projetistas de PCBs para melhorar a dissipação de calor. Os dissipadores de calor geralmente são montados em componentes geradores de calor (como dispositivos de comutação) para que o calor seja dissipado pela grande área de superfície do dissipador de calor.

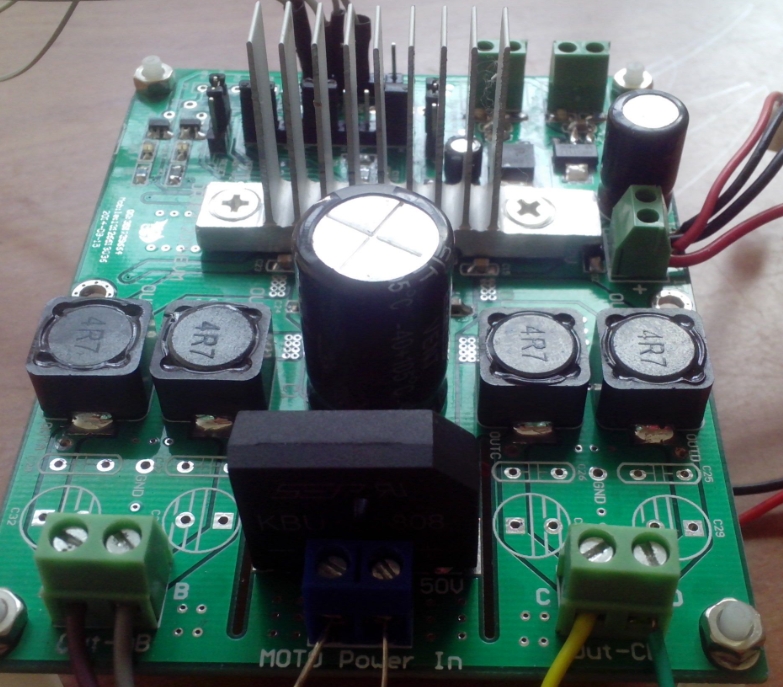

Além de instalar dissipadores de calor em PCBs e outros componentes do dispositivo, também é possível usar ventiladores de resfriamento.Os ventiladores podem introduzir ar frio para acelerar a remoção de calor e evitar o acúmulo de calor. Geralmente, os dispositivos de fonte de alimentação de alta corrente usam ventiladores de resfriamento para melhorar a eficiência da dissipação de calor. - Cabos de cobre mais espessos

Em aplicações de alta corrente, recomenda-se o uso de condutores ou trilhas de cobre mais espessos. Condutores de cobre mais largos proporcionam uma área de superfície maior, o que ajuda a disseminar o calor e melhora a eficiência térmica. - Uso de tubos de calor

Os tubos de calor são uma solução eficaz de dissipação de calor em aplicações compactas em que o espaço é limitado. Normalmente, os tubos de calor usam uma pequena quantidade de um líquido, como acetona, água, amônia ou nitrogênio, para absorver o calor. O líquido absorve o calor, evapora e flui pelo tubo, depois esfria e se condensa de volta à forma líquida em um condensador, criando um ciclo de dissipação de calor.

Os tubos de calor são amplamente usados em sistemas passivos de dissipação de calor devido à sua capacidade superior de transferência de calor, baixo custo e baixa necessidade de manutenção.Além disso, os tubos de calor não têm partes móveis e não geram ruído e vibração. - Escolha do material correto da placa

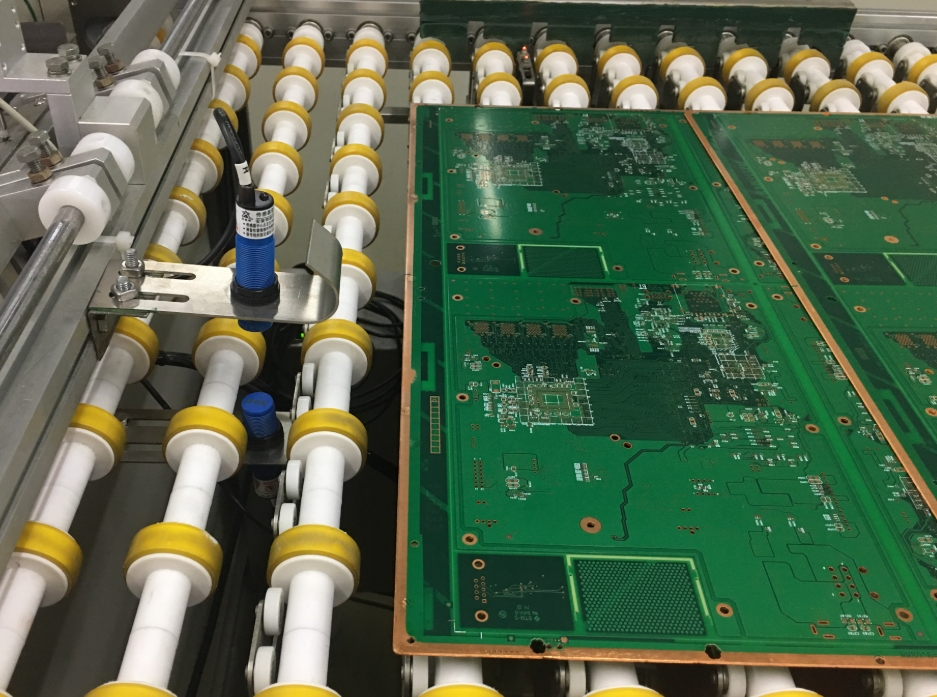

O uso de materiais de PCB adequados para dissipação de calor é outra maneira de melhorar a dissipação de calor. Alguns materiais de PCB não suportam efetivamente altas temperaturas, portanto, em ambientes de alta temperatura, devem ser selecionados materiais com excelentes propriedades de dissipação de calor, como um substrato de poliimida (poliimida). - Soluções de gerenciamento térmico

-PCB flexível (Flex PCB) Devido à espessura fina e à boa flexibilidade do material, a relação entre a área de superfície e o volume é maior, permitindo uma dissipação de calor mais eficaz.

-A PCB de alumínio (Aluminum PCB) é uma PCB com núcleo de metal e uma camada dielétrica que absorve o calor e o conduz para a camada de alumínio, onde ele é dissipado. As PCBs de alumínio são adequadas para dispositivos de alta potência.

-As PCBs de cobre têm a melhor condutividade térmica e são adequadas para tarefas de alta energia.

-PCB de cerâmica (Ceramic PCB) Fabricada com materiais como alumina ou nitreto de alumínio, ela tem alta condutividade térmica, baixo coeficiente de expansão térmica e excelente resistência à corrosão, sendo adequada para aplicações de alta temperatura e alta frequência. - Uso de matrizes de supervia térmica

As matrizes de vias térmicas reduzem a resistência térmica e melhoram a condutividade térmica, aumentando a área e a massa de cobre. Para componentes que geram muito calor, as vias térmicas podem ser dispostas próximas a eles para aumentar o efeito de dissipação de calor.

As matrizes de vias térmicas são uma alternativa viável caso se deseje minimizar os dissipadores de calor adicionais na placa de circuito impresso.Em algumas aplicações, as vias térmicas também podem ser usadas em conjunto com as almofadas para permitir a rápida transferência de calor do componente para a unidade do dissipador de calor. - Uso da tecnologia de moedas de cobre

As moedas de cobre são pequenos pedaços de cobre embutidos na placa de circuito impresso, geralmente colocados sob componentes de alto aquecimento para aproveitar a alta condutividade térmica do cobre e permitir que o calor seja transferido rapidamente para o dissipador de calor.

A tecnologia de moedas de cobre é especialmente adequada para placas com apenas um pequeno número de componentes de alta geração de calor. As moedas de cobre estão disponíveis em uma variedade de formatos, como tipo T, tipo C e tipo I, para atender às necessidades de dissipação de calor de diferentes áreas. - Otimizar o layout da placa de circuito impresso

Ao projetar PCBs, as seguintes maneiras podem ser usadas para otimizar a dissipação de calor:

-Coloque os componentes sensíveis à temperatura em locais mais frios, como a parte inferior do dispositivo.

-Evite a concentração excessiva de componentes que geram muito calor, mas distribua de forma escalonada para melhorar a ventilação.

-Adição de canais de resfriamento ou aberturas ao redor de elementos de alta geração de calor para melhorar a circulação de ar.

-Coloque sensores de temperatura em áreas de alta geração de calor para monitorar as mudanças de temperatura em tempo real. - Métodos de resfriamento integrados

Os métodos de resfriamento integrados podem proporcionar maior condutividade térmica do que os dissipadores de calor e ventiladores tradicionais. Por exemplo, o projeto de canais dedicados na placa de circuito impresso permite que o líquido de arrefecimento flua pela parte inferior dos componentes de alto aquecimento, como processadores e chips BGA, para dissipar o calor com mais eficiência.

Além disso, os métodos de resfriamento interno, em que os trocadores de calor são integrados diretamente à placa de circuito impresso, podem ser usados para minimizar a dependência de componentes térmicos externos e simplificar o processo de montagem. - Projeto de Vias Térmicas de PCB

As vias de cobre são capazes de conduzir o calor da superfície da placa de circuito impresso para as camadas subjacentes e são uma maneira eficiente de dissipar o calor. Para placas com espaço limitado, como PCBs com sensores ou indicadores integrados, as vias térmicas podem ser utilizadas para conduzir o calor para uma unidade de dissipação de calor, como um dissipador de calor ou um tubo de calor. - Aumento da espessura do cobre e da largura do fio

A largura e a espessura das almofadas e dos fios de solda de cobre são fundamentais no projeto térmico de PCBs. Os condutores de cobre mais espessos diminuem a resistência, reduzem a perda de energia e minimizam o acúmulo de calor devido às altas densidades de corrente. Portanto, é recomendável selecionar condutores com espessura suficiente para melhorar a dissipação de calor. - Redução do impacto do calor sobre os PCBs

Para minimizar o impacto do calor, as seguintes estratégias podem ser usadas:

-Organize os componentes que geram calor separadamente dos componentes sensíveis à temperatura para evitar que as altas temperaturas afetem os componentes sensíveis.

-Ao montar a PCB verticalmente, coloque os componentes que geram muito calor na parte superior para permitir que o calor se dissipe naturalmente.

-Organize os componentes que geram calor na borda da placa de circuito impresso para minimizar o efeito da radiação de calor nos componentes internos. - Uso de bomba de calor/resfriador termoelétrico (TEC) com efeito Peltier (Peltier)

Para aplicações que exigem um controle preciso da temperatura, como câmeras CCD, microprocessadores, diodos a laser e equipamentos de visão noturna, um resfriador termoelétrico (TEC) é uma solução de dissipação de calor altamente eficiente. Os TECs podem fornecer uma resposta de temperatura mais rápida do que os métodos de resfriamento tradicionais e podem ser usados em conjunto com métodos de resfriamento a ar ou líquido para aumentar os recursos de dissipação de calor.

Conclusão

O uso de técnicas adequadas de dissipação de calor pode ser eficaz para melhorar a confiabilidade da PCB, prolongar a vida útil e reduzir o risco de falhas. Seja com o uso de dissipadores de calor, tubos de calor, vias térmicas, moedas de cobre ou com o layout otimizado da PCB e a seleção de materiais, o design térmico adequado é essencial para garantir a estabilidade e a operação eficiente das PCBs.

Layout de PCB Projeto térmico

Resumo dos principais pontos para reduzir a resistência térmica

Área da folha de cobre

Quanto maior for a área da folha de cobre, menor será a resistência térmica.

Selecione um tamanho adequado para a área da folha de cobre. Se a área da folha de cobre for expandida mais do que o necessário, a eficiência da condução térmica diminuirá à medida que a distância da fonte de calor for aumentada, e o efeito obtido poderá não ser proporcional à área.

Nas placas multicamadas, a resistência térmica pode ser reduzida de forma eficiente, aumentando preferencialmente a área da folha de cobre das camadas mais próximas da fonte de calor.

Espessura da placa

Nas placas de 1 camada, como a condução térmica horizontal tem precedência, o aumento da espessura da placa reduz a resistência térmica.

Nas placas multicamadas, a condução térmica horizontal tem precedência se a área da folha de cobre para dissipação de calor for pequena. Portanto, o aumento da espessura da placa reduz a resistência térmica. Se a área da folha de cobre for grande, como a condução térmica vertical tem precedência, a diminuição da espessura da placa reduz a resistência térmica.

Número de camadas

A resistência térmica tende a ser menor quando o número de camadas aumenta.No entanto, nas placas multicamadas, a resistência térmica pode ser reduzida com eficiência colocando-se uma área maior de folha de cobre para dissipação de calor na mesma camada! Como a fonte de calor ou a camada adjacente.

espessura da folha de cobre

Quanto mais espessa for a folha de cobre, mais significativo será o efeito de resistência térmica, que é mais significativo quando a área da folha de cobre é maior.

Via térmica

Quanto maior o número de vias, menor será a resistência térmica. Entretanto, como o efeito é reduzido se as vias estiverem separadas da fonte de calor, coloque-as perto da fonte de calor.

Quanto maior for o diâmetro da via, menor será a resistência térmica.

No entanto, é preciso ter cuidado ao colocar as vias, pois é mais provável que a solda seja sugada para dentro das vias durante o processo de fluxo se o diâmetro da via for de 0,3 mm ou mais.

Posição da fonte de calor

Como há muitas peças, é difícil fixar uma grande área de folha de cobre para uma única fonte de calor. Entretanto, coloque a fonte de calor intencionalmente no centro para que a área de folha de cobre possa ser fixada uniformemente em torno de 360.

Fontes de calor vizinhas

Se várias fontes de calor forem colocadas próximas, o fenômeno da interferência térmica quando todas as fontes de calor forem operadas simultaneamente deve ser considerado no projeto.

Fontes de calor distribuídas

A distribuição das fontes de calor (perda de energia) é uma medida eficaz para diminuir a temperatura de cada dispositivo.

Consideração de componentes passivos vulneráveis a altas temperaturas

*Um layout que se concentre apenas nas características elétricas pode causar um problema térmico.

*É necessário considerar a relação posicional dos dispositivos que atuam como fontes de calor e os dispositivos vulneráveis a altas temperaturas.

Se um dispositivo que atua como fonte de calor for colocado próximo a um dispositivo vulnerável a altas temperaturas, mantenha a largura da fiação no mínimo necessário para evitar a condução térmica por meio da fiação de cobre com baixa resistência térmica.

Um aumento de temperatura na fiação de cobre

Para um condutor (fiação de folha de cobre) pelo qual flui uma grande corrente, é necessário determinar a largura e a espessura mínimas com base na capacidade de corrente necessária e na tolerância máxima para um aumento na temperatura do condutor. Negligenciar isso pode fazer com que a temperatura aumente, deteriorando a placa de circuito impresso ou aumentando a temperatura ambiente.