Os equipamentos eletrônicos no processo de trabalho inevitavelmente geram calor, resultando em um rápido aumento da temperatura interna. Se esse calor não puder ser emitido prontamente de forma eficaz, o equipamento continuará a se aquecer, o que, por sua vez, provocará falha por superaquecimento dos componentes e, por fim, afetará seriamente a confiabilidade e a vida útil do equipamento.

Portanto, um bom projeto térmico para placas de circuito impresso é fundamental, pois está diretamente relacionado à operação estável de equipamentos eletrônicos e à confiabilidade de longo prazo.Então, na prática, como devemos otimizar o desempenho térmico da PCB?

Índice

1.Análise dos principais fatores que afetam o desempenho térmico de PCBs

Fatores relacionados ao design de PCBs

(1) Otimização do design da camada de cobre

- Área de pavimentação de cobre: positivamente correlacionada com o efeito de resfriamento, a expansão da pavimentação de cobre pode reduzir a temperatura da junção em 15-25%.

- Seleção da espessura do cobre: recomenda-se uma espessura de cobre de 2oz ou mais para aumentar a condutividade térmica.

(2) Projeto de gerenciamento térmico através do orifício - Thermal perforation array: can reduce junction temperature by 8-12℃ and improve temperature uniformity in the thickness direction.

- Otimização dos parâmetros do orifício de passagem:

✓ Suggested hole diameter: 0.2-0.3mm

✓ Pitch recommendation: 1-1.5mm

✓ Arrangement: the use of a matrix-type uniform distribution

(3) Projeto de estrutura especial - Osso de cachorro dissipação de calor estrutura: aumenta a área efetiva de dissipação de calor em 30-40%.

- Design da máscara de solda: a camada superior/inferior totalmente soldada pode aumentar a eficiência da dissipação de calor em 5 a 8%.

Fatores de estrutura e material do substrato

(1) Influência da estrutura laminada

- As placas de 4 camadas podem melhorar o desempenho térmico em 35-45% em comparação com as placas de dupla face.

- Recomenda-se uma estrutura laminada simétrica

(2) Seleção do material do substrato - Um substrato de alta condutividade térmica (por exemplo, substrato de metal) pode melhorar a eficiência térmica em 60 a 80%.

- Os substratos de cerâmica são adequados para cenários de densidade de potência ultra-alta.

Fatores ambientais e de nível de sistema

(1) Projeto de otimização do fluxo de ar

- Princípios de layout:

✓ High-power devices downstream of the airflow

✓ Sensitive devices upstream of the airflow - Projeto do canal: manter um caminho de resistência mínima ao fluxo

(2) Otimização aerodinâmica - O impacto da velocidade do vento: a cada aumento na velocidade do vento de 1 m/s, a eficiência térmica aumenta em cerca de 15 a 20%

- Projeto de turbulência: Uma configuração razoável da estrutura de turbulência pode aumentar o efeito de transferência de calor.

(3) Considerações sobre a integração do sistema - Espaçamento entre componentes: Mantenha um espaçamento mínimo de 3 a 5 mm para garantir um fluxo de ar suave.

- Coordenação estrutural:Garanta um bom acoplamento com o sistema de resfriamento do chassi.

Note: The actual design needs to be combined with thermal simulation tools for multi-parameter optimization; there is a coupling effect between the factors; it is recommended to use orthogonal test methods to determine the best combination of parameters. For application scenarios with a power density of more than 10W/cm², it is recommended to use active cooling solutions to assist.

2. Soluções de gerenciamento térmico para materiais de substrato de PCB

Limitações térmicas dos materiais tradicionais de PCB

Os materiais de substrato de PCB usados atualmente nas principais aplicações incluem:

- Substrato de tecido de vidro revestido de cobre/epóxi

- Substrato de tecido de vidro de resina fenólica

- Laminados revestidos de cobre à base de papel (um pequeno número de aplicações)

Embora esses materiais tenham excelentes propriedades elétricas e características de processamento, sua condutividade térmica é significativamente deficiente: - Os substratos de resina têm baixa condutividade térmica e não conseguem conduzir o calor com eficácia

- Depende muito da convecção natural da superfície do componente para o ar ao redor para dissipar o calor

O design eletrônico moderno traz desafios térmicos

Com o desenvolvimento de equipamentos eletrônicos para miniaturização, a direção da integração de alta densidade, o problema da dissipação de calor é cada vez mais proeminente:

- O tamanho dos componentes continua a diminuir, a área efetiva de dissipação de calor é bastante reduzida

- QFP, BGA e outros componentes de montagem em superfície são amplamente usados, de modo que a PCB se tornou o principal caminho de condução de calor

- A densidade de potência continua a aumentar, e os métodos tradicionais de dissipação de calor não conseguem atender à demanda

Soluções de otimização térmica

Em resposta aos desafios acima, a estratégia de gerenciamento térmico mais eficaz é:

- Melhorar a condutividade térmica do próprio substrato da placa de circuito impresso.

- Otimize o caminho de condução de calor dos componentes que geram calor para a placa de circuito impresso.

- Otimizar o caminho de transferência de calor dos componentes geradores de calor para a PCB. Melhorar a eficiência da dissipação de calor da PCB para o ambiente

Os principais caminhos de realização incluem:

(1) Adoção de materiais de substrato de alta condutividade térmica.

(2) Otimizar o layout das folhas de cobre e o design dos orifícios condutores de calor.

(3) Combinação de materiais de interface térmica para melhorar a eficiência da transferência de calor.

3. Esquema de layout de componentes de PCB

Direção do arranjo do componente

Para dispositivos que usam dissipação de calor por convecção natural, recomenda-se que os circuitos integrados e outros componentes sejam dispostos em ordem vertical ou horizontal para formar os melhores canais de fluxo de ar.

Princípios do layout da partição térmica

(1) Partição de acordo com as características de geração de calor:

- Componentes de baixa potência ou sensíveis ao calor (como transistores de pequenos sinais, CIs de pequena escala, componentes eletrolíticos, etc.) capacitoresetc.) estão dispostos na parte superior do fluxo de ar de resfriamento (próximo à entrada de ar)

- Componentes de alta potência ou resistentes ao calor (como válvulas de potência, CIs de grande escala etc.) devem ser colocados a jusante do fluxo de ar.

Estratégia de layout do espaço

(1) Direção horizontal:

- Os dispositivos de alta potência devem ser dispostos próximos à borda da placa de circuito impresso para encurtar o caminho de condução de calor

(2) Direção vertical: - Recomenda-se que os dispositivos de alta potência sejam colocados na área superior da placa de circuito impresso para reduzir o impacto térmico em outros componentes.

Projeto do canal de fluxo de ar

(1) para evitar a formação de zonas mortas de fluxo de ar na placa de circuito impresso e garantir uma circulação de ar suave

(2) O sistema de várias placas precisa ser considerado na distribuição geral do fluxo de ar

(3) Preste atenção às características do fluxo de ar, escolha naturalmente um caminho de baixa resistência e uma configuração razoável da densidade do componente

Proteção de componentes sensíveis ao calor

(1) Os dispositivos sensíveis à temperatura devem ser colocados em áreas de baixa temperatura (como a parte inferior do equipamento)

(2) Proibir estritamente a disposição de dispositivos sensíveis no elemento de aquecimento diretamente acima do

(3) Recomenda-se o uso de um layout horizontal escalonado

Componentes de alta potência para lidar com

(1) A principal fonte de calor será disposta no melhor local para dissipação de calor

(2) Evite colocar dispositivos de alto aquecimento nos cantos da placa (sem dissipação de calor auxiliar)

(3) Os resistores de potência devem ser embalados em pacotes maiores com espaço suficiente para dissipação de calor.

Projeto de equilíbrio térmico

(1) Evitar a agregação térmica localizada

(2) Tente distribuir uniformemente os dispositivos de energia

(3) para manter a uniformidade do campo de temperatura da superfície da placa de circuito impresso

Otimização térmica da fiação

(1) Faça uso total da condutividade térmica da folha de cobre

(2) Melhorar a cobertura da folha de cobre na camada de fiação

(3) Configurar razoavelmente a condutividade térmica da matriz de orifícios

4. Solução eficiente de dissipação de calor

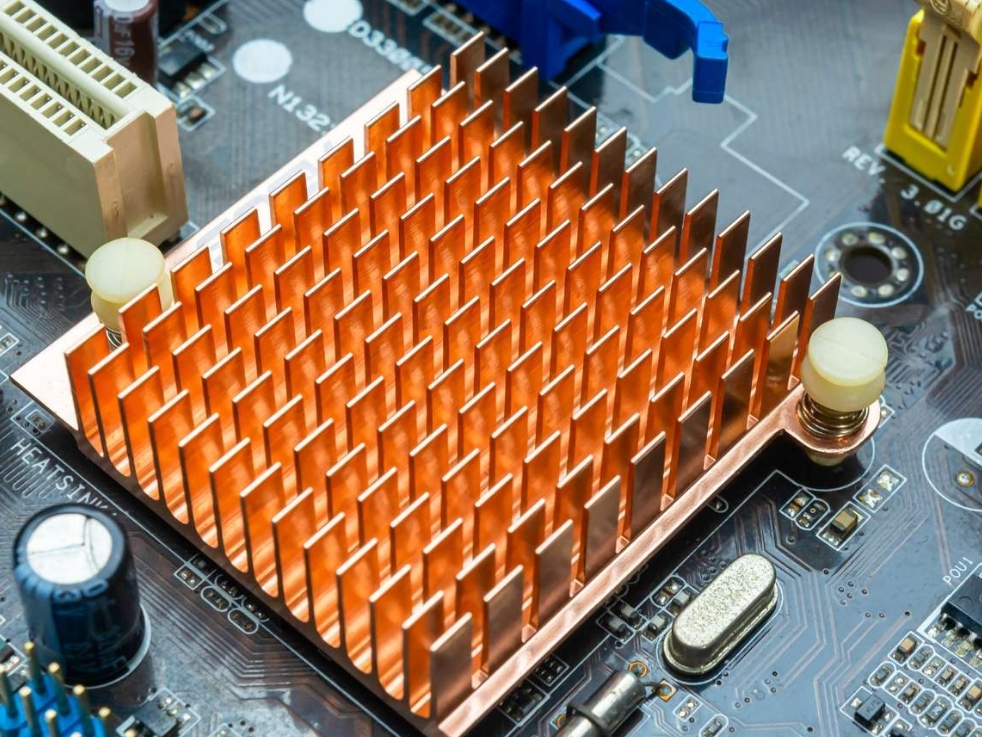

Solução de dissipação de calor localizada (aplicável a menos de 3 dispositivos geradores de calor)

(1) Configuração básica de dissipação de calor:

- Instalação de dissipadores de calor separados para dispositivos de alta geração de calor

- Uso de tubos de calor para aumentar a eficiência da condução de calor

(2) Programa aprimorado de dissipação de calor: - Quando a dissipação de calor passiva é insuficiente

- Adicione uma combinação de resfriador com ventilador ativo

- Aumenta a eficiência da dissipação de calor em 30 a 50%.

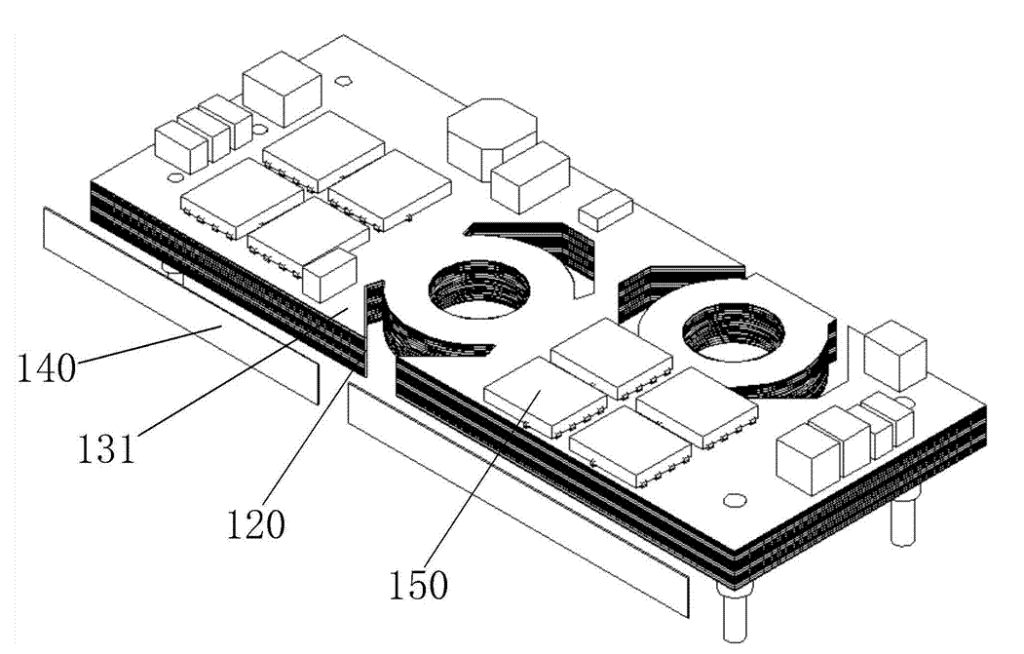

Programa geral de dissipação de calor (aplicável a mais de três dispositivos geradores de calor)

(1) Solução térmica personalizada:

- Personalize o dissipador de calor geral de acordo com o layout do dispositivo

- Correspondência precisa da altura e posição dos componentes

- Usinagem CNC para garantir a precisão do contato

(2) Medidas de otimização do desempenho: - Instalação de espaçadores flexíveis de material de mudança de fase termicamente condutor

- Compensar a tolerância de altura de soldagem de componentes

- Melhore a condutividade térmica da superfície de contato em 60%.

(3) Cuidado: - Considere a resistência estrutural geral

- Reserve um espaço adequado para a expansão térmica

- Preste atenção ao design do canal de fluxo de ar

Estratégia mista de dissipação de calor

- Combine as vantagens da dissipação de calor local e geral

- Dissipação dupla de calor para componentes críticos que geram calor

- Otimize o desempenho térmico em nível de sistema

Observação: na prática, é necessário escolher a combinação certa de soluções térmicas de acordo com a carga térmica específica, as restrições de espaço e o orçamento de custos.