Os fixadores desempenham um papel fundamental na montagem e instalação de placas de circuito impresso (PCBs). Este artigo fornece uma visão geral completa dos tipos comuns de fixadores de PCB, analisa suas vantagens e funções exclusivas e oferece soluções para problemas de aplicação frequentemente encontrados, ajudando engenheiros e técnicos a tomar decisões mais informadas.

Índice

1.Visão geral dos fixadores de PCB

Os fixadores de PCB são componentes de conexão mecânica indispensáveis em dispositivos eletrônicos.Eles fornecem suporte físico e fixação e afetam a confiabilidade, a durabilidade e a eficiência da produção do produto. Como os dispositivos eletrônicos tendem à miniaturização e à maior densidade, os requisitos para fixadores de PCB tornaram-se cada vez mais rigorosos. Compreender as características, as aplicações adequadas e os possíveis problemas de vários fixadores é essencial para projetar equipamentos eletrônicos confiáveis e duráveis.

2.Parafusos: O principal componente das conexões de PCB

Tipos e características de parafusos

Os parafusos são os fixadores mais comumente usados na montagem de PCBs, categorizados principalmente da seguinte forma:

- Parafusos com cabeça Phillips e fenda: Os parafusos de cabeça Phillips, com seu recurso de autocentragem, podem aumentar a eficiência da montagem em 30% nas linhas de produção automatizadas, tornando-os a principal escolha em produtos eletrônicos de consumo. Os parafusos de cabeça fendida ainda são usados em algumas aplicações especiais.

- Classificação por estrutura da cabeça:

- Parafusos de cabeça boleada: Particularly suitable for areas requiring greater fastening force. M3/M4 specifications perform exceptionally well in applications needing over 5 N ·m of torque. Their deep drive design can withstand impacts from electric screwdrivers at 1200 rpm in production lines, preventing stripping.

- Parafusos de cabeça escareada (por exemplo, padrão GB/818): Suitable for aluminum alloy panels with thickness ≤1.6mm, ensuring surface flatness errors within ±0.05mm after installation. Often used for secondary panels (cosmetic panels) in devices, providing a smooth and aesthetically pleasing surface.

- Parafusos de cabeça panela: Uma opção universal para a maioria das conexões mecânicas sem requisitos especiais de superfície.

- Parafusos de cabeça sextavada: Oferecem maior capacidade de transmissão de torque, sendo comumente usados em áreas que exigem alta força de fixação.

- Parafusos autoatarraxantes (parafusos de corte de rosca): Used for metal plates, wooden boards, and similar materials, capable of creating their threads. For M2.5-M4 specifications on fiberglass epoxy substrates, installation torque should be controlled between 0.6- 1.2 N ·m to prevent substrate delamination.

Guia de seleção de parafusos

- Aplicativos gerais: Dê prioridade a parafusos de cabeça cilíndrica ou parafusos de cabeça panela, especialmente parafusos de cabeça côncava, pois seus encaixes profundos podem suportar uma força de fixação maior sem danos.

- Requisitos de superfície plana: Escolha parafusos com cabeça escareada para garantir que o parafuso fique nivelado com a superfície do painel, obtendo um posicionamento preciso e uma aparência atraente. Observe que os parafusos de cabeça escareada têm acionamentos rasos e não suportam força de fixação excessiva.

- Conexões de material de chapa fina: Considere parafusos autorroscantes para evitar processos de pré-rosqueamento e melhorar a eficiência da montagem.

Problemas comuns de parafusos e soluções

Q1: Por que os parafusos de cabeça cruzada são recomendados em vez dos parafusos com fenda para Montagem de PCB?

A1: Os parafusos de cabeça cruzada oferecem vantagens de autocentragem, melhorando a eficiência da montagem em 30% nas linhas de produção automatizadas. A chave de fenda tem menos probabilidade de escorregar, o que a torna particularmente adequada para a produção em massa de produtos eletrônicos de consumo.

P2: Para quais aplicações os parafusos de cabeça boleada são mais adequados?

A2: They are ideal for applications requiring higher fastening force. M3/M4 specifications perform exceptionally well when torque exceeds 5N·m, with their deep drive design capable of withstanding impacts from electric screwdrivers at 1200 rpm, effectively preventing stripping.

Q3: Que precauções devem ser tomadas ao usar parafusos de cabeça escareada?

A3: They are suitable for aluminum alloy panels ≤1.6mm thick, with post-installation surface flatness tolerance controlled within ±0.05mm. Due to their shallow drive, they shouldn’t be used where high fastening force is required, and are typically used for cosmetic panels.

P4: Como evitar a delaminação da placa de circuito impresso causada por parafusos autoatarraxantes?

A4: Installation torque must be strictly controlled between 0.6- 1.2 N ·m. Consider switching to pre-threaded processes or adding reinforcement pads at screw locations to prevent fiberglass epoxy substrate delamination.

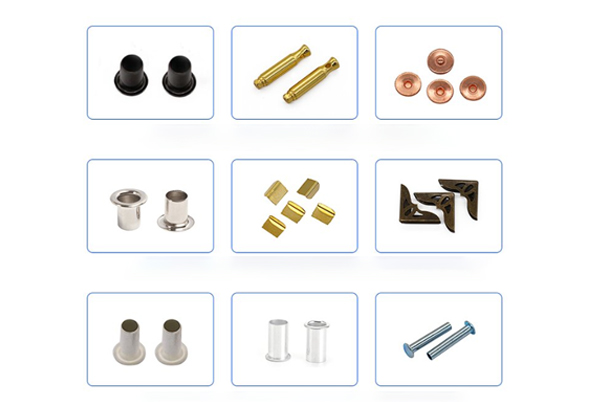

3. Porcas: Garantia de conexões seguras

Tipos e características das porcas

- Nozes tradicionais:

- Porcas hexagonais: O tipo mais universal, adequado para a maioria das conexões padrão.

- Porcas de asa: Pode ser apertado manualmente sem ferramentas, ideal para aplicações frequentemente desmontadas.

- Porcas de tampa: Fornece uma cobertura esteticamente agradável para as extremidades das roscas e evita ferimentos causados por roscas expostas.

- Porcas de travamento de alto desempenho:

- Porcas de travamento com inserto de nylon (por exemplo, especificação M3): Utiliza amortecimento de fricção de polímero para aumentar o limite de afrouxamento de ressonância de 15g para 28g, especialmente adequado para ambientes industriais com frequências de vibração >200Hz.

- Porcas de trava totalmente metálicas: Apresenta um design de rosca dupla, alcançando registros de afrouxamento zero ao longo de 10 anos em aplicações de estação base 5G.

- Porcas SMT (Tecnologia de Montagem em Superfície): Suitable for high-density assemblies. Peak soldering temperatures must be controlled at 260℃±5℃ to prevent cold solder joints.

Guia de seleção de porcas

- Ambientes de alta vibração: Dê prioridade às contraporcas com inserto de náilon ou às contraporcas totalmente metálicas.

- Altos requisitos de aparência: Considere o uso de porcas de capa para fins estéticos e de segurança.

- Produção automatizada: As porcas SMT podem melhorar significativamente a eficiência da produção, mas exigem um controle rigoroso dos perfis de temperatura da solda por refluxo.

Problemas comuns de porcas e soluções

Q5: Como evitar o afrouxamento da porca em ambientes de alta vibração?

A5: Para ambientes com frequências de vibração >200Hz:

- Use porcas de travamento com inserto de náilon, que aumentam o limite de afrouxamento de 15 g para 28 g por meio do amortecimento de atrito

- Emprega porcas de travamento totalmente metálicas com um design de rosca dupla

- Combine com arruelas de pressão

- Verifique regularmente o aperto

Q6: Quais são as precauções necessárias ao soldar porcas SMT?

A6: O controle rigoroso dos parâmetros de soldagem é essencial:

- Peak temperature 260℃±5℃

- Perfil de solda por refluxo otimizado

- Seleção adequada da pasta de solda

- Prevenção de juntas de solda fria

Q7: Como selecionar as porcas apropriadas para diferentes aplicações?

A7:

- Alta vibração: Inserção de nylon ou porcas de travamento totalmente metálicas

- Requisitos cosméticos:Porcas da tampa

- Desmontagem frequente:Porcas de orelhas

- Montagem de alta densidade:Porcas SMT

4. Lavadoras: O pequeno componente multifuncional

Tipos e características das arruelas

- Arruelas tradicionais:

- Arruelas planas: Distribua a pressão e proteja as superfícies conectadas.

- Arruelas de pressão: Fornece força de mola contínua para evitar que a porca se solte.

- Arruelas de alto desempenho:

- Arruelas de pressão compostas (aço inoxidável + silicone): Maintain a friction coefficient above 0.8 in harsh environments ranging from -40℃ to 125℃.

- Arruelas condutoras (cobre banhado a ouro): Used in 5G millimeter-wave modules, with contact resistance <2mΩ, meeting 28 GHz signal transmission requirements.

- Arruelas de compensação de expansão térmica (liga com memória de forma): Pode reduzir o estresse do pacote BGA em 60% durante o ciclo de temperatura.

Guia de seleção de lavadoras

- Altos requisitos antideslizamento: Escolha arruelas de pressão ou arruelas de pressão compostas.

- Aplicações de sinais de alta frequência: Considere o uso de arruelas condutoras para garantir o aterramento adequado e a integridade do sinal.

- Grandes variações de temperatura: As arruelas de compensação de expansão térmica podem aliviar efetivamente o estresse térmico.

Problemas comuns de lavadoras e soluções

Q8: Como selecionar lavadoras para amplas faixas de temperatura?

A8: Stainless steel + silicone composite lock washers are recommended, maintaining a stable friction coefficient >0.8 in -40℃~125℃ environments, outperforming standard metal washers.

Q9: Quais são os requisitos especiais para arruelas em aplicações de alta frequência?

A9: Para módulos 5G de ondas milimétricas:

- Use arruelas condutoras de cobre banhadas a ouro

- Contact resistance must be <2mΩ

- Garanta a qualidade da transmissão do sinal de 28 GHz

- Otimize o posicionamento para encurtar os caminhos de aterramento

Q10: Como lidar com problemas de conexão causados por estresse térmico?

A10:

- Use arruelas de liga com memória de forma

- Projeto de lacunas de expansão térmica

- Selecione materiais com CTE correspondente

- Pode reduzir o estresse térmico do pacote BGA em 60%

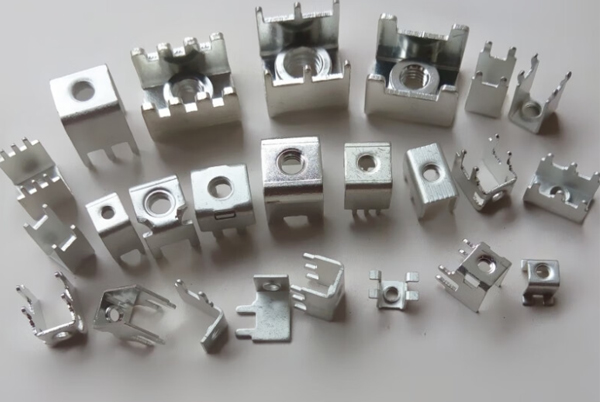

5. Grampos e abraçadeiras

Tipos e características de braçadeiras

- Grampos padrão: Forneça fixação básica com diversos formatos e tamanhos.

- Abraçadeiras de alto desempenho:

- Braçadeiras de buffer de dois graus de liberdade: Apresenta molas cônicas entre a placa de base e a placa deslizante, absorvendo mais de 20 g de aceleração de impacto, adequadas para ambientes de alta vibração.

- Grampos de distribuição de carga dinâmica: Os layouts de nervuras triangulares reduzem a curvatura da PCB em 82%, destacando-se em aplicações como placas de controle de voo de drones.

- Braçadeiras de fibra de carbono: Usado em unidades AAU de estação base 5G, reduzindo o peso em 40% e melhorando a eficiência da dissipação de calor.

Tipos e características das abraçadeiras

- Abraçadeiras padrão: Fixa as posições dos fios, reduzindo o movimento e a tensão nas conexões elétricas.

- Abraçadeiras de alto desempenho:

- Abraçadeiras de blindagem segmentada: Combine tiras de cobre niquelado com ferrite em servoacionamentos, reduzindo o ruído de radiação em 12 dB.

- Abraçadeiras com correspondência de impedância: RF cable tie dielectric constants must stay within ±10% of cable jacket values to ensure signal integrity.

- Abraçadeiras de compensação de fluência: Use estruturas de pré-carga de mola em chicotes de fiação de alta tensão de veículos de energia nova para acomodar a deformação do cobre de 0,2 mm/ano.

Guia de seleção de braçadeiras e abraçadeiras

- Ambientes de vibração de alta frequência: Escolha grampos com estruturas de buffer, como projetos de dois graus de liberdade.

- Aplicativos de RF: As abraçadeiras com correspondência de impedância mantêm efetivamente a qualidade do sinal.

- Requisitos de alta estabilidade a longo prazo: Considere braçadeiras de cabos com mecanismos de compensação de deformação.

Problemas comuns de uso e soluções

P11: Como minimizar o empenamento da placa de circuito impresso após a instalação?

A11:

- Adotar um projeto de distribuição de carga dinâmica

- Use o layout de nervura triangular (reduz a flexão em 82%)

- Otimize a colocação e a quantidade de grampos

- Selecione materiais de fibra de carbono com rigidez adequada (40% de redução de peso com melhor dissipação de calor)

P12: Quais são as principais tecnologias para a proteção de cabos de alta frequência?

A12:

- Use dielectric-matched cable ties (±10%)

- Implementar blindagem segmentada (cobre niquelado + ferrite reduz o ruído em 12 dB)

- Garantir a continuidade da impedância

- Considere a compensação de fluência (para deformação de 0,2 mm/ano)

P13: Como evitar o afrouxamento do grampo a longo prazo?

A13:

- Use estruturas de amortecimento de dois graus de liberdade (absorve >20g de impacto)

- Empregar um projeto de pré-carga de mola

- Verificações regulares de manutenção

- Fixação redundante para áreas críticas

6. Recomendações abrangentes para a seleção de fixadores

- Considere os fatores ambientais: A temperatura, a umidade, a frequência de vibração e outras condições ambientais afetam diretamente o desempenho e a vida útil do fixador. Por exemplo, em ambientes industriais com frequências de vibração >200Hz, as porcas sextavadas tradicionais têm uma taxa de falha anual de até 12%, exigindo porcas de travamento com inserto de náilon ou porcas de travamento totalmente metálicas.

- Corresponder às propriedades do material: Different materials vary significantly in expansion coefficients, conductivity, strength, and other characteristics. For instance, 5G millimeter-wave modules should use gold-plated copper conductive washers to ensure contact resistance <2mΩ.

- Otimizar os processos de instalação: Proper installation methods and tool selection are equally important. For example, SMT nuts require peak soldering temperatures controlled at 260℃±5℃ to prevent cold solder joints, while self-tapping screws on fiberglass epoxy substrates should be installed at 0.6-1.2N·m torque.

- Equilíbrio entre custo e desempenho: Os fixadores de alto desempenho geralmente têm um preço mais alto; faça seleções razoáveis com base no posicionamento do produto e nos requisitos de confiabilidade. Os produtos eletrônicos de consumo podem usar parafusos de cabeça Phillips padrão, enquanto as aplicações aeroespaciais podem exigir fixadores de ligas especiais.

- Considere as necessidades de manutenção: Para equipamentos que exigem manutenção frequente, escolha fixadores facilmente removíveis (por exemplo, porcas borboleta) para melhorar a eficiência do serviço.

7.Tendências de desenvolvimento futuro

A tecnologia de fixação de PCBs continua a evoluir, com as principais tendências incluindo:

- Fixadores inteligentes: Sensores integrados para monitoramento de pré-carga em tempo real e manutenção preditiva.

- Aplicações de nanomateriais: Nanorrevestimentos para melhorar a resistência ao desgaste e a proteção contra corrosão.

- Estruturas adaptativas: Ajuste automático da pré-carga com base nas mudanças ambientais (por exemplo, temperatura).

- Materiais mais ecológicos: Aumento do uso de materiais recicláveis e biodegradáveis.

- Integração superior: Integração mais estreita com os processos de fabricação de PCBs, como estruturas de fixação incorporadas.

Conclusão

Embora pequenos, os fixadores de PCBs afetam significativamente a confiabilidade, a durabilidade e o desempenho dos dispositivos eletrônicos.Ao compreender as características, as vantagens e as técnicas de aplicação de vários fixadores, os engenheiros podem fazer escolhas otimizadas para diferentes cenários, evitar problemas comuns e projetar produtos eletrônicos mais confiáveis e duráveis. Com o avanço da tecnologia, os fixadores de PCBs continuarão a evoluir, oferecendo soluções de conexão mais fortes e inteligentes para dispositivos eletrônicos.