Com a tendência de alta velocidade e miniaturização dos equipamentos eletrônicos modernos, projeto de PCB multicamada está enfrentando desafios sem precedentes. Neste artigo, discutiremos a tecnologia principal das vias cegas, desde os princípios básicos até as aplicações práticas, para revelar como resolver os problemas de integridade do sinal em projetos de alta velocidade por meio de vias cegas.

Índice

Tecnologia de perfuração de PCB Visão geral

Perfuração mecânica: Tradicional, porém indispensável

- Diâmetro adequado do furo: Normalmente acima de 0,15 mm

- Material da broca:Aço de tungstênio ou com revestimento de diamante

- Vantagem de custo:Preço unitário extremamente baixo para produção em massa

- Limitações:Dificuldade no processamento de microvias, restrições de tamanho mínimo de furo

Perfuração a laser:A escolha preferida para alta precisão

- Laser de CO2: Suitable for 50-150μm hole diameters, fast processing speed

- Laser UV: Can process 20-50μm ultra-micro vias with higher precision

- Características: Processamento sem contato, sem estresse mecânico

Tecnologias especiais de perfuração

- Perfuração a plasma: Usado para placas flexíveis e materiais especiais

- Perfuração com jato de água: Sem zona afetada pelo calor, adequado para materiais sensíveis

- Perfuração composta mecânica-laser: Combina as vantagens de ambos para o processamento de placas grossas

Análise aprofundada do processo de furo cego

O que é um buraco cego?

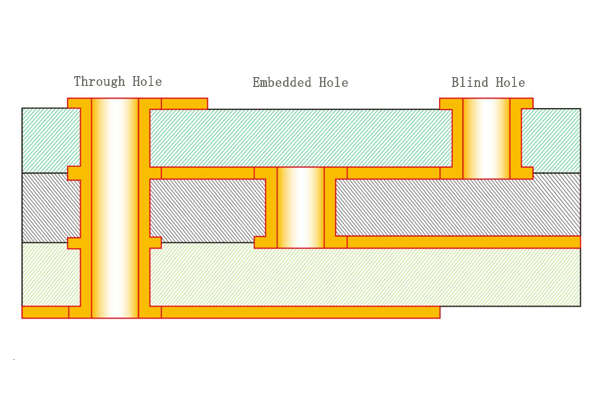

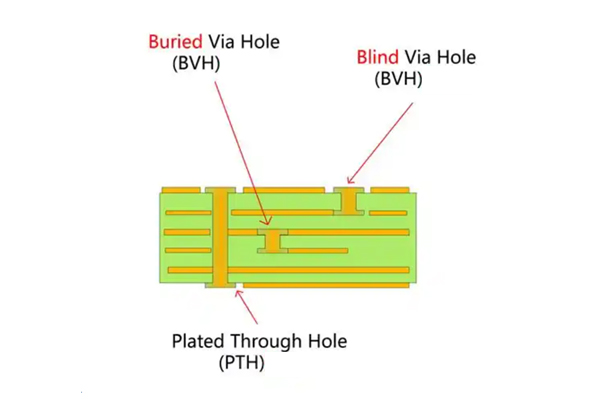

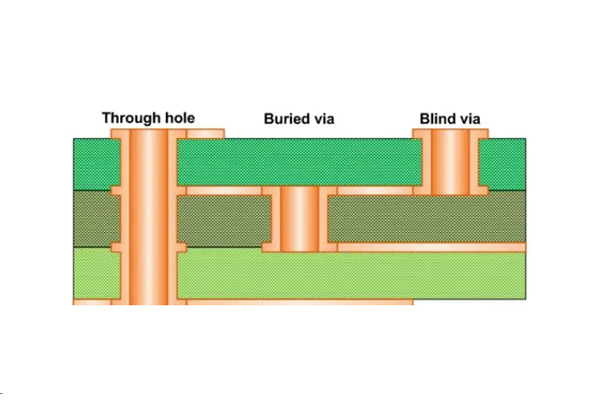

Blind vias are vias that extend from the surface of the PCB to an internal layer only and do not run through the entire board, like a “zone elevator” in a tall building that stops at a specific floor instead of going to all floors. This selective connectivity revolutionizes high-speed design.

Via cega versus furo passante: comparação de desempenho

| Métrico | Via cega | Furo passante |

|---|---|---|

| Comprimento do caminho do sinal | 30-70% mais curto | Penetração total |

| Nível de diafonia | 40-60% menor | Relativamente alto |

| Densidade da fiação | 2-3 vezes maior | Nível básico |

| Custo de fabricação | 20-50% maior | Custo de referência |

Principais benefícios do processo Blind Vias

Melhoria da integridade do sinal: As vias cegas encurtam significativamente o caminho de transmissão do sinal, reduzindo os reflexos e as perdas do sinal. Estudos demonstraram que as reflexões de sinal podem ser reduzidas em mais de 40% com vias cegas.

EMC aprimorado: Ao eliminar penetrações desnecessárias no orifício de passagem, as vias cegas reduzem efetivamente a interferência eletromagnética (EMI) e a diafonia de sinal, o que é especialmente crítico em aplicações de alta frequência na classe GHz.

Maior liberdade de design: As vias cegas liberam um valioso espaço de fiação, permitindo que os engenheiros realizem projetos de interconexão mais complexos em uma área menor.

Aumento da miniaturização do produto: Em comparação com os designs de orifícios de passagem, o processo de vias cegas economiza até 30% do espaço da placa, fornecendo a base técnica para reduzir o tamanho dos dispositivos eletrônicos modernos.

Explicação detalhada do processo de fabricação do Blind Via

1. Estágio de alinhamento de precisão

- Sistema de posicionamento a laser: Uses CCD visual alignment with ±5μm accuracy

- Compensação de encolhimento: Pré-compensa 0,05-0,1% com base nas propriedades do material

- Marcas de referência: Designs de 3 a 5 metas de alinhamento global

2.Principais controles na perfuração a laser

- Controle de energia: Usa tecnologia de ajuste de gradiente de energia pulsada

- Gerenciamento de foco: A focalização dinâmica do eixo Z garante a consistência entre as camadas

- Sistema de remoção de poeira: A sucção em tempo real evita a redeposição de resíduos

Exemplos típicos de parâmetros:

- Laser UV: Comprimento de onda de 355nm, largura de pulso de 20ns

- For 100μm diameter: Single hole processing time ≈3ms

- Repositioning accuracy: ±3μm

3.Processo de tratamento via parede

- Limpeza de plasma:

- Gas mixture: O₂(80%)+CF₄(20%)

- Potência: 300-500W

- Duração: 45-90 segundos

- Microdecapagem química:

- Sistema de ácido sulfúrico e peróxido de hidrogênio

- Controls copper surface roughness at 0.2-0.5μm

4.Principais etapas da metalização

- Revestimento de cobre sem eletrólito:

- Thickness: 0.3-0.8μm

- Deposition rate: 2-4μm/h

- Espessamento de galvanoplastia:

- Usa tecnologia de revestimento por pulso

- Target thickness: 15-25μm

- Uniformity control: ≤10%

5.Otimização da transferência de padrões

- Geração direta de imagens a laser (LDI):

- Resolution: 10μm line width/spacing

- Alignment accuracy: ±8μm

- Laminação de filme seco:

- Pressão: 0,4-0,6MPa

- Temperature: 100-110℃

Soluções para cinco problemas práticos comuns

P1: Como evitar a depressão da resina em locais de via cega?

A: A depressão da resina é normalmente causada por excesso de energia de perfuração ou por materiais sensíveis ao calor. Recomendações:

- Otimizar os parâmetros do laser:Reduzir a energia de pulso único, aumentar a contagem de pulsos

- Switch to high-Tg materials: e.g., Isola 370HR (Tg=180℃)

- Pós-processamento:Uso por meio de revestimento de enchimento ou enchimento com adesivo condutor

P2: Como resolver a descontinuidade de impedância quando sinais de alta frequência passam por vias cegas?

A:Soluções para descontinuidade de impedância:

- Compensação do projeto:Adicionar antipads nos pescoços das vias

- Otimização estrutural:Use vias cegas cônicas (superior maior, inferior menor)

- Seleção de materiais:Use materiais com baixa variação de Dk (por exemplo, Rogers RO4835)

- Verificação de simulação:Otimização prévia com HFSS ou CST

P3: Como lidar com flutuações significativas de rendimento em cegos por meio da produção em massa?

A:A estabilização do rendimento requer um controle sistemático:

- Manutenção do equipamento:Calibração diária do caminho óptico do laser

- Monitoramento de parâmetros:Registro em tempo real dos principais parâmetros (energia, foco, etc.)

- Inspeção do primeiro artigo:Análise de seção transversal para cada lote

- Controle SPC:Estabeleça gráficos de controle para os principais parâmetros (por exemplo, diâmetro da via CPK>1,33)

P4: Como resolver o desalinhamento entre camadas em placas HDI com vias cegas e enterradas empilhadas?

A:Soluções para alinhamento de via empilhada multicamadas:

- Correspondência de materiais: selecione materiais de baixa retração (por exemplo, MEGTRON6)

- Otimização do processo: Use a tecnologia de laminação sequencial

- Projeto de alinhamento:Adicionar alvos de alinhamento óptico

- Algoritmo de compensação:Compensação dinâmica baseada em dados anteriores de encolhimento da laminação

Q5: Como reduzir os custos de fabricação de vias cegas em PCBs de mais de 8 camadas?

A:Estratégias de controle de custos para placas de alta contagem de camadas:

- Otimização do projeto:Reduzir vias cegas desnecessárias

- Combinação de processos:Usar vias cegas para camadas de sinais críticos e furos passantes para outras camadas

- Consolidação de lotes:Compartilhe painéis de produção com outros pedidos

- Colaboração com o fabricante:Envolva os fabricantes de PCBs desde o início nas revisões de projeto

Técnicas avançadas de processo

Regras de ouro para parâmetros de perfuração a laser

- Perfuração de camada de cobre: Alta energia + pulso curto (por exemplo, 1mJ/10ns)

- Perfuração de camada dielétrica: Baixa energia + pulso longo (por exemplo, 0,5mJ/20ns)

- Materiais mistos: Usar algoritmos de gradiente de energia

Técnicas especiais de tratamento de cegueira via

- Vias cegas com cobertura de cobre: Os ressaltos de cobre na superfície aumentam a confiabilidade da solda

- Vias cegas preenchidas: O enchimento de cobre galvanizado melhora a condução térmica

- Vias cegas escalonadas: A combinação de diferentes profundidades de camada otimiza a utilização do espaço

Principais pontos de verificação da confiabilidade

- Teste de estresse térmico: -55℃~125℃ cycling for 1000 cycles

- Teste IST: Teste de estresse atual para 500 ciclos

- Análise de seção transversal: Inspecionar a uniformidade da espessura de cobre da parede da via

- Teste de impedância: TDR measurement for impedance consistency (±10%)

Estudos de caso detalhados de aplicativos do setor

Caso 1: Módulo de antena de ondas milimétricas 5G

- Desafio: requisito de perda de transmissão de sinal de 77GHz <0,3dB/polegada

- Solução:

- Adotou um design de persiana cônica de 1-2 camadas

- Material Rogers RO3003 usado

- Tratamento de plasma adicionado após a perfuração a laser

- Resultados: Redução de 42% na perda de inserção, melhoria de 15% na eficiência da antena

Caso 2: GPU de computação de alto desempenho

- Desafio: Implementar o roteamento de escape BGA de 0,4 mm em uma placa de circuito impresso de 16 camadas

- Inovações:

- Projeto de via cega escalonada de 1-3-5 camadas

- Perfuração direta a laser combinada com perfuração mecânica

- Revestimento de preenchimento de via para planarização

- Resultados: Aumento de 60% nos canais de roteamento, taxa de sinal de 32 Gbps alcançada

Fronteiras tecnológicas futuras

Tecnologia de perfuração com fótons:

- Aplicações do laser de femtossegundo: Reduzir as zonas afetadas pelo calor

- Planejamento inteligente do caminho de perfuração:Sequência de processamento otimizada por IA

- Sistemas de inspeção on-line:Medição de topografia 3D durante o processamento

Direções de inovação de materiais:

- Materiais dielétricos processáveis a laser de baixa perda

- Pasta de cobre nanocomposta por meio de tecnologia de enchimento

- Camada molecular automontada por meio de tratamento de parede