Índice

Tecnologia Microvia em placas de circuito impresso de alta densidade

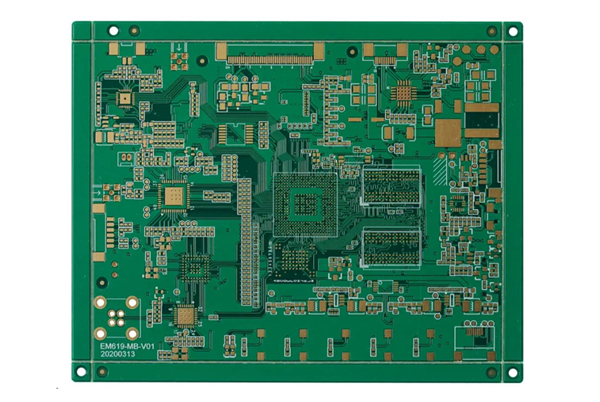

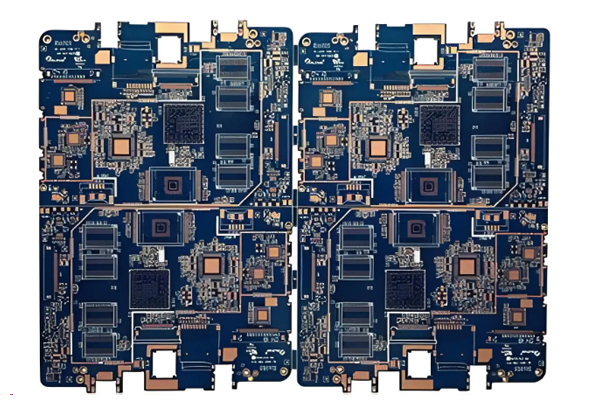

À medida que os dispositivos eletrônicos diminuem e os requisitos de desempenho aumentam, a camada 14 projetos de placas de circuito impresso estão se tornando uma necessidade para aplicações avançadas. A tecnologia Microvia está no centro dessa evolução, permitindo uma densidade de circuito e uma integridade de sinal sem precedentes.

Por que as microvias são essenciais para o desempenho de PCBs de 14 camadas

Vantagens da otimização de espaço

- Densidade de conexão 50% maior do que os orifícios de passagem convencionais

- Permite 40% mais componentes no mesmo espaço (essencial para aplicativos de servidor/5G)

- Suportes Arquiteturas HDI (High Density Interconnect)

Benefícios da integridade do sinal

| Recurso | Melhoria | Impacto |

|---|---|---|

| Comprimento do caminho | 60-70% mais curto | Reduz a latência |

| Diafonia | 15-20dB mais baixo | Sinais mais limpos |

| Controle de impedância | Tolerância de ±5% | Melhor correspondência |

| Efeitos parasitários | Redução de 40-60% | Bordas mais nítidas |

Avanços na fabricação que permitem microvias confiáveis

Perfuração a laser de precisão

- Lasers UV (355nm) for 50-100μm microvias

- ±10μm positioning accuracy

- Processo de perfuração em várias etapas para pilhas de 14 camadas

Técnicas avançadas de galvanização

- Tecnologia de galvanização direta

- Galvanoplastia de pulso para uma cobertura uniforme

- ±3μm thickness control

Soluções de alinhamento de camadas

- Sistemas de alinhamento de raios X (±25μm)

- Materiais compatíveis com CTE evitam empenamento

- Fiduciais ópticos para registro

Três problemas e soluções comuns no projeto de microvia de PCB de 14 camadas

Problema 1: revestimento incompleto da microvia que leva a conexões não confiáveis

Q: Durante o teste de protótipos de PCB de 14 camadas, algumas microvias da camada interna apresentam revestimento incompleto, causando conexões intermitentes entre as camadas. Como isso pode ser resolvido?

AEsse problema geralmente é causado por três fatores:

- Limpeza insuficiente após a perfuraçãodeixando resíduos de resina que impedem a adesão do cobre. Solução: Otimizar os processos de remoção de manchas usando plasma combinado e limpeza química.

- Fluxo de eletrólitos deficiente, aprisionando bolhas de ar em vias profundas. Solução: Mude para tanques de revestimento oscilantes para melhorar o fluxo da solução e ajustar os parâmetros com corrente de pulso reverso.

- Absorção de umidade em substratos degrada a qualidade da perfuração. Solução: Pre-bake boards at 120°C for ≥4 hours before drilling.

Problema 2: Reflexões graves de sinal em microvias em traços de alta velocidade

Q: Em um caminho de sinal de alta velocidade de 10 Gbps, os diagramas oculares mostram reflexos e jitter significativos durante a transição por microvias. Como isso pode ser otimizado?

AAs reflexões de sinal em microvias resultam de descontinuidades de impedância.As soluções incluem:

- Perfuração traseira (remoção do stub): Remove unused via portions to eliminate excess copper stubs. For 14-layer boards, back-drilling depth control should be within ±50 μm.

- Otimizar os planos de referência: Certifique-se de que cada microvia de sinal tenha um caminho de retorno de terra completo, de preferência com pelo menos três microvias de aterramento para blindagem.

- Adicionar capacitores de compensação: Use simulation to determine optimal capacitance (typically 0.5–2 pF) to counteract parasitic inductance.

Problema 3: Rachaduras em microvias induzidas por estresse térmico

Q: After thermal cycling tests, some microvias—especially near board edges—develop cracks or fractures. How can this be mitigated?

A: Esse é um problema clássico de confiabilidade termomecânica. As soluções incluem:

- Seleção de materiais: Use high-Tg (>170°C) substrates with matched CTE, such as Panasonic’s MEGTRON 6 or Isola’s FR408HR, which offer Z-axis CTE below 50 ppm/°C.

- Otimização do design: Evite matrizes densas de microvias a menos de 3 mm das bordas da placa; use almofadas em forma de lágrima para microvias críticas para aumentar a resistência mecânica.

- Controle de processos: Otimize os perfis de laminação com aquecimento/pressão gradual para minimizar a tensão residual e adicione um recozimento de alívio de tensão após a cura.

Práticas recomendadas para o projeto de microvia de PCB de 14 camadas

A tecnologia Microvia tornou-se indispensável para sistemas eletrônicos de alto desempenho em projetos de PCB de 14 camadas.As principais conclusões dessa análise incluem:

- Interconexões de alta densidade e roteamento de sinal otimizado permitem que as PCBs de 14 camadas integrem funcionalidades complexas em espaços compactos e melhorem a integridade do sinal.

- Design de microvia bem-sucedido requer o equilíbrio entre o desempenho elétrico, a confiabilidade termomecânica e a capacidade de fabricação.

- Existem soluções comprovadas para problemas comuns—early risk identification and DFM (Design for Manufacturing) principles are crucial for prevention.

- Tecnologias emergentes como imagens diretas a laser e microvias impressas em 3D prometem ampliar os limites dos recursos de design atuais, especialmente para aplicativos 5G, IA e HPC.

Para as equipes de projeto, o domínio dos princípios da microvia e dos métodos de solução de problemas melhorará significativamente as taxas de sucesso na primeira passagem, acelerará os ciclos de desenvolvimento e garantirá uma vantagem competitiva em mercados em rápida evolução.

Últimos artigos em destaque

- Common PCB Manufacturing Defects and How to Prevent Them

- Processo de fabricação de PCB explicado passo a passo

- Avaliações sobre montagem de placas de circuito impresso e depoimentos de clientes

- Estudos de caso de montagem de PCB: histórias reais de sucesso de PCBA

- Montagem de PCB vs concorrentes: qual fabricante de PCBA é o ideal para você?