Índice

O que é a panelização de PCB?

A panelização de PCB é um processo de fabricação que envolve o projeto de várias placas de circuito impresso idênticas ou diferentes no mesmo substrato para formar uma unidade de processamento integrada. Assim como um cortador de biscoitos estampa vários biscoitos de uma só vez, a panelização de PCB permite que os fabricantes concluam várias placas individuais simultaneamente por meio de um único processo, como exposição, gravação e perfuração.

Três valores fundamentais da panelização de PCB

Melhoria da eficiência da produção: Taking smartphone motherboards (approximately 100mm×60mm) as an example, panelizing them into a 400mm×300mm standard board allows processing 20 single boards at once, increasing production efficiency by 18 times.

Custos de produção reduzidosCom a panelização, a utilização dos equipamentos nas linhas de montagem SMT pode aumentar de 60% para 85%, reduzindo os custos de processamento por PCB em 22%.

Melhoria na qualidade do produto: Panelized boards have increased overall rigidity, improving dimensional stability by over 30% and controlling circuit precision deviation within ±3μm.

Três métodos principais de panelização de PCB

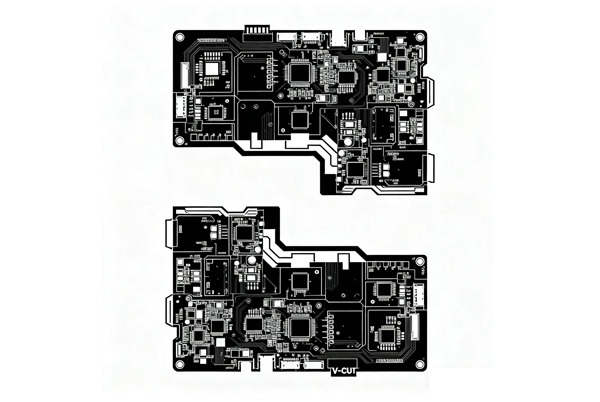

1. Método de painelização V-CUT

O V-CUT é o método de panelização mais comum, particularmente adequado para placas de circuito impresso retangulares regulares:

- Princípio de funcionamento: Lâminas em forma de V cortam ranhuras rasas entre tábuas adjacentes (profundidade aproximada de 1/3 da espessura da tábua), deixando uma conexão mínima entre os materiais.

- Cenários aplicáveis: Placas retangulares regulares com bordas de conexão retas.

- Parâmetros técnicos:

- V-shaped angle, typically 45°

- Remaining thickness should be 1/4-1/3 of board thickness, and ≥0.4mm

- Copper traces/wires should be ≥0.4mm from the V-CUT centerline.

- Vantagens: Fácil separação, baixo custo, aparência limpa.

- Limitações: Adequado apenas para linhas retas; resistência insuficiente quando a espessura da placa é inferior a 1,0 mm.

2. Método de painelização com roteamento por abas

O roteamento por abas (também conhecido como abas destacáveis ou mordidas de mouse) é adequado para placas irregulares ou caminhos de separação complexos:

- Princípio de funcionamentoAs placas são conectadas por meio de vários pequenos orifícios (pequenos orifícios redondos + conexões curtas) entre as placas.

- Cenários aplicáveis: Placas irregulares, placas circulares ou bordas não lineares.

- Parâmetros técnicos:

- Diâmetro do orifício: 0,55 mm

- Espaçamento entre os orifícios: 0,2 mm

- Distância entre os centros dos furos: 0,75 mm

- Distância entre os orifícios adjacentes na mesma linha: 1 mm

- Distância entre duas fileiras de orifícios: 2 mm

- Pontos de design:

- As abas devem se estender 1/3 dentro da placa.

- Após adicionar os orifícios das abas, conecte os contornos em ambos os lados usando uma camada de exclusão.

- Normalmente, use 2-3 abas de conexão.

- Vantagens: Alta flexibilidade, adaptável a várias formas.

- Desvantagens: As rebarbas após a separação podem exigir pós-processamento.

3. Método de painelização com aba oca

As abas ocas são uma forma aprimorada de roteamento de abas, usada principalmente para cenários especiais:

- Princípio de funcionamento: Conexão através de material de placa estreita sem orifícios de passagem.

- Cenários aplicáveis: Estruturas especiais, como módulos com meios furos em todos os lados.

- Vantagens: Maior resistência da conexão do que o roteamento por abas.

- Desvantagens: Protuberâncias visíveis nos pontos de conexão após a separação.

Processo detalhado de panelização de PCB

Etapa 1: Projeto de roteamento de guias

- Determine o método de conexão da panelização (com base no formato da placa).

- Parâmetros de roteamento de guias de design:

- 8 orifícios com 0,55 mm de diâmetro.

- Espaçamento entre os orifícios: 0,2 mm.

- Distância entre os centros dos furos: 0,75 mm.

- Certifique-se de que as abas se estendem 1/3 para dentro da placa.

- Use uma camada de exclusão para conectar os contornos em ambos os lados dos orifícios.

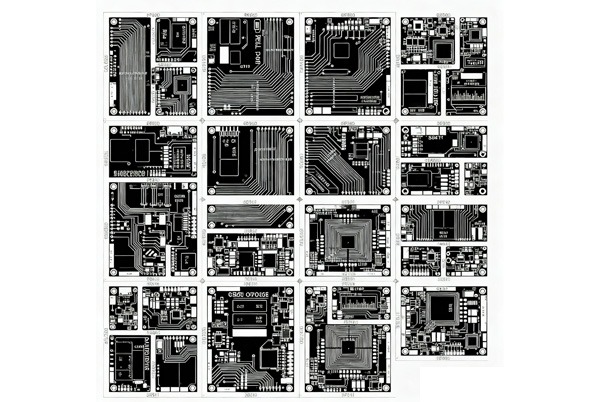

Etapa 2: Layout da unidade

- Determine panelization quantity (e.g., 2×2, 3×3 matrix).

- Copie unidades PCB usando a função de colagem especial:

- Ctrl+A para selecionar tudo, Ctrl+C para copiar.

- Use “Colar especial” para garantir que os nomes da rede sejam preservados.

- Ajuste as posições das unidades para garantir uma orientação consistente.

- Remova estruturas de conexão desnecessárias.

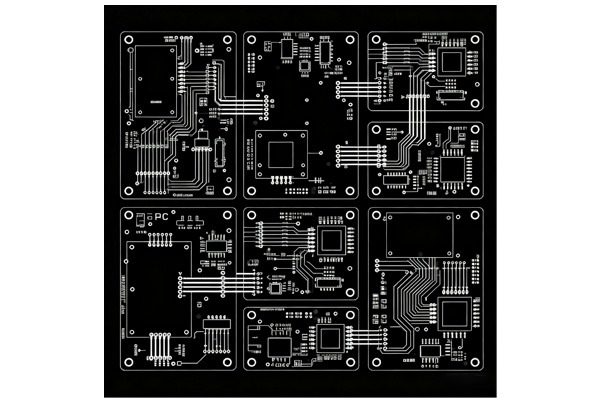

Etapa 3: Processar o design e a otimização das bordas

As bordas do processo são utilizadas para alimentação da máquina durante a montagem SMT:

- Requisitos de larguraPadrão 5 mm (mínimo 3 mm).

- Furos para ferramentas: 4 orifícios não revestidos com 2 mm de diâmetro.

- Marcas fiduciais: Pads de solda com 1 mm de diâmetro e acabamento HASL.

- Regras de layout:

- Sem componentes nas bordas do processo.

- Marcas fiduciais em distribuição em forma de L, diagonalmente assimétricas.

- As bordas das marcas fiduciais estão a pelo menos 3,5 mm da borda da placa.

Considerações importantes para a panelização de PCB

Especificações de dimensão e forma

- Limitações do equipamento:

- SIEMENS line: Panel width ≤260mm.

- FUJI line: Panel width ≤300mm.

- Automatic dispensing: Panel size ≤125mm×180mm.

- Dimensões do painel:

- Optimal size: Approximately 150mm×200mm.

- Minimum single board: Not less than 50mm×50mm.

- Utilização da placa: Deve atingir 85% ou mais.

Noções básicas sobre layout de componentes

- Liquidação: Components ≥0.5mm from board edge.

- Fixação de componentes grandes: Componentes grandes, como interfaces de E/S, precisam de pinos ou orifícios de localização.

- Posicionamento do conector: Longe dos pontos de conexão da panelização.

- Orientação uniformeTodas as placas individuais mantêm a mesma direção de posicionamento.

Projeto do sistema de posicionamento

- Furos para ferramentas:

- Pelo menos três por placa pequena, com 3-6 mm de diâmetro.

- Sem vestígios a menos de 1 mm dos orifícios das ferramentas de corte.

- Four 4mm±0.01mm tooling holes at panel corners.

- Marcas fiduciais:

- Círculos sólidos com 1 mm de diâmetro, cobre com HASL.

- Espaço livre de 1,5 mm ao redor das marcas sem máscara de solda.

- ≥5mm distance from other metal points.

Estratégias de otimização da panelização de PCB

Técnicas de otimização da eficiência

- Layout compacto: Espaçamento reduzido de 0,8 mm para 0,5 mm, bordas de processo de 5 mm para 3 mm.

- Painéis modulares: Diferentes versões do mesmo projeto combinadas, reduzindo o ciclo de prototipagem em 2 dias.

- Layout aninhado: Placas irregulares e padrão encaixadas juntas, melhorando a utilização do material em 19%.

Métodos de melhoria da qualidade

- Controle do estresse: Separação V-CUT ao longo de uma direção reta, evitando a flexão lateral.

- Otimização da conexão: ≤3 tab-routing connection points to reduce separation stress.

- Gerenciamento térmico: Pre-heat treatment (60℃×10min) before separation to reduce board brittleness.

Estratégias de controle de custos

- Otimização de materiaisO layout aninhado inteligente melhora a utilização de 58% para 92%.

- Combinação de processosA combinação “pré-corte V-CUT + roteamento de abas” melhora a eficiência de separação em 3 vezes.

- PadronizaçãoEstabelecer um sistema de tamanho de painel para reduzir os requisitos de processamento especial.

Problemas e soluções comuns

| Tipo de problema | Manifestação | Solução |

|---|---|---|

| Deformação do painel | Deformação devido a armazenamento inadequado | Use um design de estrutura fechada, reduzindo a deformação em 83%. |

| Ponte de solda | Causado por distância central excessiva | Distância do centro de controle entre 75 e 145 mm |

| Deslocamento de posicionamento | Marcas fiduciais ausentes | Garanta que haja marcas fiduciais suficientes por placa |

| Danos nos componentes | Fratura perto da borda da placa | Maintain ≥0.5mm distance between components and board edge |

Ferramentas profissionais recomendadas

- Huaqiu DFM: Cálculo da utilização do painel, otimização automática do layout.

- Designer AltiumFunção de matriz de placa incorporada para painelização direta.

- VayoExpert Designer de Painéis: Reconhecimento inteligente do contorno da placa, prevenção automática de conflitos.

Conclusão

A panelização de PCB é um elo fundamental entre o projeto e a fabricação. O projeto adequado do painel pode melhorar significativamente a eficiência da produção, reduzir custos e garantir a qualidade. Ao selecionar métodos de panelização, considere de forma abrangente o formato da placa, o tamanho do lote, o custo e os requisitos de qualidade, siga as especificações do projeto e utilize plenamente ferramentas profissionais para obter resultados de panelização ideais.

Ao implementar estratégias científicas de painelização, as empresas podem obter benefícios notáveis: aumento de 18 vezes na eficiência da produção, redução de 22% nos custos e aumento de 30% na estabilidade da qualidade.