Índice

Vantagens da panelização de PCB e métodos

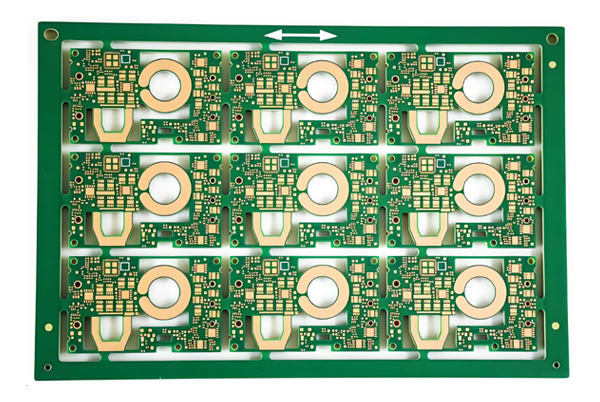

A panelização de PCBs otimiza a produção ao organizar com eficiência várias unidades de placas de circuito em um único substrato (FR-4/alumínio etc.).Seus principais benefícios incluem:

- Utilização de material melhorou em 30%-50%

- Eficiência de montagem SMT aumentou em 40%

- Custos de produção reduzido em 15%-25%

1.1 V-Scoring (V-CUT)

Melhor para: Placas retangulares (proporção de aspecto < 3:1)

Especificações:

- Cutting angle: 30°/45°, remaining thickness: 0.3±0.1mm

- Spacing requirement: ≥0.4mm between adjacent units (to prevent chipping)

- Marcação de design: Use uma largura de linha de 0,15 mm na camada Keepout

Estudo de caso:Para placas com impedância de 6 camadas, a marcação em V deve evitar as camadas internas de cobre de alimentação para evitar curtos-circuitos causados por rebarbas.

1.2 Panelização da guia separadora (mordida de mouse)

Solução para placas irregulares:

- Hole diameter: 0.55mm (±0.05mm tolerance)

- Layout da matriz: 8 furos/grupo, passo: 0,75 mm

- Profundidade da extensão: 1/3 da espessura da placa (para garantir quebras limpas)

Diretrizes de design:

- Coloque as abas em áreas de estresse não críticas

- Assegurar o isolamento do cobre na camada Keepout

1.3 Conexões de pontes ocas

Para módulos de meio furo:

- Largura da ponte: 1,2 mm (40% mais estreita do que as abas separadoras)

- Deve ser colocado nos cantos da placa (zonas de dispersão de tensão)

- Aplique gotas de lágrimas para evitar rasgos

2. Fluxo de trabalho de panelização padrão (exemplo de separadores)

2.1 Fase de projeto

- Verificação de DFM: Confirme a folga de 3,5 mm das bordas da placa

- Layout da matriz de furos: Gerar 0,55 mm por meio de grupos usando ferramentas de matriz

- Isolamento de cobre: Desenhar zonas de isolamento na camada Keepout

2.2 Execução da panelização

| Etapa | Requisitos | Ferramentas recomendadas |

|---|---|---|

| Replicação da unidade | Spacing ≥2mm | Projeto multicanal Altium |

| Adição da borda do processo | Compensação de 5 mm + 3 mm | Verificação do CAM350 |

| Colocação do marcador fiducial | Layout assimétrico em forma de L | Automação de scripts |

2.3 Verificação de saída

- Cheque Gerber: Garante o alinhamento da camada de perfuração e da marcação em V <0,1 mm

- Simulação de painel: Realizar análise de estresse usando o Valor NPI

3. Problemas e soluções comuns

P1: Bordas ásperas após a separação da aba separadora?

A:

- Increase hole wall copper thickness from 35μm to 50μm

- Adicionar gravação a laser (adicional de US$ 0,02/placa)

- Alinhar a direção da quebra com o grão da fibra da PCB

P2: Quebras irregulares após a pontuação em V?

A:

- Verifique o desgaste da ferramenta (substitua a cada 500 cortes)

- Ajuste a profundidade de corte para 1/3 da espessura da tábua

- Para placas de alta frequência, mude para a pontuação V a laser

P3: Marcadores fiduciais nas bordas do processo obstruídos?

A:

- Aumentar o diâmetro do antipad para 2 mm

- Add recognition symbols (Ⓜ) in stencil layer

- Use fiduciais tricolores (base de cobre/anel branco/núcleo preto)

4. Dicas de otimização avançada

- Painelização híbrida: Combine a pontuação em V e as abas de separação para placas HDI (6+ camadas)

- Roteamento dinâmico: Use o CNC para otimização automática do conector

- Cálculo de custos: Utilize tools like PCBCart’s panelization calculator

A panelização científica pode aumentar a utilização de material de 65% para 92% (de acordo com os padrões IPC-7351B). Implemente sistemas MES para monitorar a eficiência em tempo real.