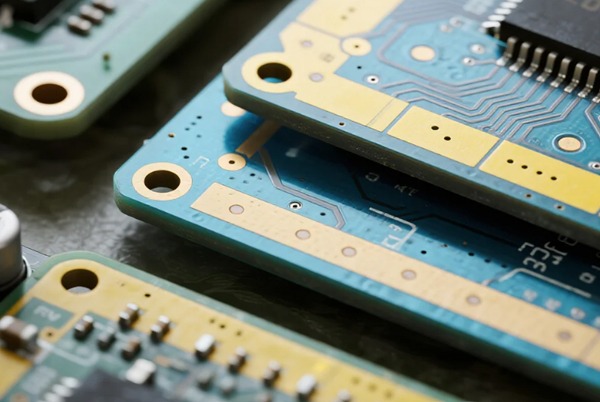

Placas de circuito impresso (PCBs) são os principais suportes dos dispositivos eletrônicos. O número de camadas que possuem afeta diretamente o desempenho do produto, seu custo e sua confiabilidade. Este artigo abordará os limites teóricos do número de camadas de PCB, os aspectos práticos que dificultam sua fabricação, uma comparação entre as vantagens e desvantagens de diferentes números de camadas e os aspectos técnicos a serem considerados ao escolher o número certo de camadas. Ele fornecerá uma referência completa para engenheiros eletrônicos e designers de produtos.

Índice

I. Limites teóricos e restrições práticas de fabricação das camadas de PCB

Limites teóricos da camada

Existe sem limite máximo absoluto ao número de camadas em uma placa de circuito impresso. Com os avanços na tecnologia microeletrônica, fabricantes líderes globais como Intel e Samsung alcançaram a produção em massa de PCBs com Mais de 100 camadas, principalmente para aplicações especializadas, como supercomputadores, servidores de ponta e equipamentos aeroespaciais.

Restrições práticas de fabricação

Apesar da possibilidade teórica, a produção em massa prática enfrenta várias limitações:

- Restrições técnicasOs requisitos de precisão do alinhamento entre camadas aumentam exponencialmente com o acréscimo de camadas.

- Restrições materiais: PCBs com alto número de camadas requerem materiais altamente estáveis com baixos coeficientes de expansão térmica.

- Restrições de custoO custo de fabricação de uma placa de circuito impresso de 32 camadas pode ser de 5 a 8 vezes maior do que o de uma placa de 4 camadas.

- Limitações de rendimento: Além de 20 camadas, cada camada adicional reduz o rendimento em aproximadamente 2-3%.

Faixas padrão da camada de produção

A tabela abaixo mostra distribuições típicas de camadas de PCB em diferentes campos de aplicação:

| Campo de aplicação | Camadas típicas | Produtos representativos | Características técnicas |

|---|---|---|---|

| Eletrônicos de consumo | 4-8 camadas | Smartphones, tablets | Sensível ao custo, com restrições de espaço |

| Equipamento de comunicação | 8-16 camadas | Estações base 5G, switches de rede | Requisitos de gerenciamento térmico de alta frequência e alta velocidade |

| Controle industrial | 6-14 camadas | PLCs, placas-mãe industriais | Alta confiabilidade, forte imunidade à interferência |

| Computação de ponta | 12-32 camadas | Servidores, placas aceleradoras de IA | Transmissão de alta velocidade e densidade ultra-alta |

| Áreas de especialização | 32-100+ camadas | Supercomputadores, Equipamentos Aeroespaciais | Desempenho extremo, materiais especiais |

II. Análise abrangente das vantagens das placas de circuito impresso multicamadas

1. Capacidade de integração de alta densidade

Através de um design em camadas, PCBs multicamadas melhorar significativamente a densidade da fiação em áreas limitadas. Os dados dos testes mostram que as placas de 8 camadas proporcionam uma densidade de fiação aproximadamente 60% maior do que as placas de 4 camadas, enquanto as placas de 16 camadas podem melhorar a densidade em mais de 120%.

2. Excelente integridade do sinal

Através de um projeto adequado de empilhamento e controle de impedância, as placas de circuito impresso multicamadas garantem efetivamente a qualidade da transmissão de sinais em alta velocidade:

- placas de 4 camadas: Reduza a atenuação do sinal em mais de 40% em comparação com placas de dupla face na frequência de 1 GHz.

- placas de 8 camadasSuporte a interfaces de alta velocidade, como PCIe 4.0, com taxas de transmissão de até 16 GT/s.

- Placas com mais de 16 camadas: Support 56Gbps and above high-speed serial transmission with bit error rates below 10⁻¹²

3. Compatibilidade eletromagnética (EMC) superior

As placas de circuito impresso multicamadas proporcionam blindagem eletromagnética natural por meio de projetos completos de aterramento e plano de alimentação:

- Quando a cobertura do plano de terra é superior a 85%, a radiação eletromagnética pode ser reduzida em 12-15 dB.

- A separação das camadas de alimentação/terra das camadas de sinal reduz a interferência eletromagnética entre camadas em mais de 20 dB.

4. Desempenho térmico eficiente

- Dedicated thermal layer designs can reduce chip junction temperature by over 18℃

- Aluminum substrates achieve thermal conductivity coefficients of 2.2W/m·K, 3-5 times better than traditional FR-4 material

5. Flexibilidade de design e otimização do espaço

- 10-layer HDI boards can reduce smartphone motherboard size to 5cm×5cm, saving 70% space compared to traditional solutions

- O espaço de fiação tridimensional suporta projetos de circuitos mais complexos

III. Desafios e limitações das placas de circuito impresso multicamadas

Análise dos custos de fabricação

A contagem de camadas do PCB e o custo mantêm uma relação de crescimento não linear:

| Camadas | Custo relativo | Principais fatores de custo |

|---|---|---|

| 2 camadas | 1.0x | Material base, processos simples |

| 4 camadas | 1,8-2,5x | Aumento dos ciclos de laminação, requisitos de alinhamento mais elevados |

| 6 camadas | 3-4x | Maior complexidade da perfuração, redução do rendimento |

| 8 camadas | 4-6x | Aumento dos custos dos materiais, maior complexidade dos processos |

| 16 camadas | 8-12x | Requisitos especiais de equipamento, aumento significativo dos custos de teste |

Ciclos de produção prolongados

A fabricação de placas de circuito impresso multicamadas requer vários processos de laminação, perfuração e revestimento:

- Prazo de entrega padrão para placas de 4 camadas: 5 a 7 dias

- Prazo de entrega padrão para placas de 8 camadas: 10 a 14 dias

- Prazo de entrega padrão para placas de 16 camadas: 15-25 dias

- Prazo de entrega padrão para placas de 32 camadas: 30-45 dias

Desafios de teste e reparo

- PCBs com alto número de camadas requerem vários métodos de teste, incluindo teste com sonda voadora e inspeção por raios X.

- Localização interna difícil de falhas, normalmente com taxa de sucesso inferior a 30% para reparos de pacotes BGA

- Os custos com testes podem representar 15-20% dos custos totais de fabricação.

IV. Metodologia de seleção de camadas de PCB e diretrizes de projeto

Fatores determinantes da camada principal

- Complexidade funcional: O número de linhas de sinal é um indicador fundamental.

- <50 linhas: pode-se considerar placas de dupla face

- 50-200 linhas: Placas de 4 camadas recomendadas

- >200 linhas: Requer 6 ou mais camadas

- Requisitos de frequência do sinal

- <50 MHz: placas de dupla face podem ser suficientes

- 50 MHz-100 MHz: Placas de 4 camadas recomendadas

- >100 MHz: É necessário usar 6 ou mais camadas

- Níveis GHz: Requerem mais de 8 camadas com design profissional

- Requisitos de fiação do pacote BGA

- Passo de 0,65 mm: placas de 4 camadas podem ser suficientes

- Passo de 0,4 mm: Deve usar 6 ou mais camadas

- Para cada redução de 0,1 mm no passo, recomenda-se adicionar 1-2 camadas de roteamento.

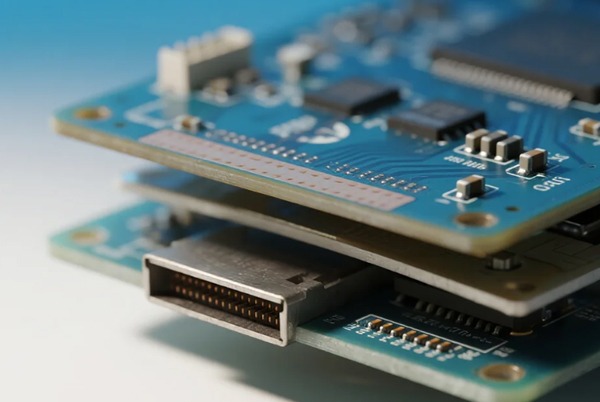

Projeto otimizado da estrutura de empilhamento

Estruturas de empilhamento recomendadas para diferentes contagens de camadas:

Estrutura preferencial de 4 camadas:

Parte superior (sinal) - Camada de aterramento - Camada de alimentação - Parte inferior (sinal)Estrutura otimizada de 6 camadas:

Parte superior (sinal) - Camada de aterramento - Camada de sinal - Camada de sinal - Camada de alimentação - Parte inferior (sinal)Estrutura avançada de 8 camadas:

Camada de sinal - Camada de terra - Camada de sinal - Camada de alimentação - Camada de terra - Camada de sinal - Camada de alimentação - Camada de sinalV. Tecnologias-chave para aumentar as camadas de PCB

Tecnologias avançadas de interconexão

- Tecnologia de perfuração a laser

- UV laser enables 25μm microvia processing

- Precision up to ±5μm, supporting blind and buried via fabrication

- Tecnologia de interconexão de qualquer camada (ALIVH)

- Alcança conexões verticais entre quaisquer duas camadas por meio de vias empilhadas

- Melhora a densidade da conexão entre camadas em 40%

- Combinações de processos de vias cegas/enterradas

- Vias cegas: conexões da superfície à camada interna, diâmetro de 0,05 a 0,3 mm

- Vias enterradas: conexões da camada interna, completamente ocultas

Inovações em materiais

- Tecnologia híbrida de alta frequência

- Combina materiais de alta frequência (por exemplo, Rogers) com FR-4

- Utiliza materiais de alta frequência para camadas de sinal críticas e FR-4 econômico para outras camadas.

- Materiais dielétricos de perda ultrabaixa

- Rogers RO4835: Perda dielétrica de apenas 0,0035 a 10 GHz

- Apenas 0,3% de atenuação do sinal em transmissões de 1 metro

Inovações no processo

- Tecnologia de Laminação em Etapas

- Utiliza estruturas de laminação simétricas para controlar a deformação

- Interlayer alignment error ≤5μm

- Tecnologia de enchimento de galvanização

- O revestimento por pulverização consegue um preenchimento sem espaços vazios

- Caixa cega com proporção de revestimento de 0,8:1

VI. Casos de aplicação e tendências tecnológicas

Casos de aplicação bem-sucedidos

| Produto da aplicação | Camadas | Características técnicas | Melhoria do desempenho |

|---|---|---|---|

| Estação base 5G da Huawei | 24 camadas | Híbrido de alta frequência + perfuração a laser | Redução de 80% no atraso do sinal |

| Computador automotivo Tesla | 12 camadas | Materiais resistentes a altas temperaturas + refrigeração aprimorada | Operating temperature -40℃~125℃ |

| Placa-mãe do iPhone | 10 camadas | Qualquer camada HDI | Redução de 40% no volume |

| Placa aceleradora de IA NVIDIA | 16 camadas | Materiais com perda ultrabaixa | Taxa de transmissão de 112 Gbps |

Tendências de desenvolvimento futuro

- Aumento contínuo da camadaOs produtos eletrônicos de consumo estão caminhando para 12 a 16 camadas, enquanto os computadores de ponta estão caminhando para mais de 50 camadas.

- Inovação de materiais: Desenvolvimento de novos materiais com constante dielétrica <3,0 e fator de perda <0,002

- IntegraçãoIncorporação de componentes passivos, antenas, etc., dentro de placas de circuito impresso (PCBs)

- Gerenciamento térmico: Developing thermal materials with conductivity >5W/m·K

Conclusão

Selecionar o número de camadas de PCB é uma tarefa complexa de engenharia de sistemas que requer equilíbrio entre desempenho, custo, confiabilidade e viabilidade de fabricação. De placas simples de dupla face a placas complexas com mais de 32 camadas, cada opção tem cenários de aplicação e requisitos técnicos específicos. Com o avanço de tecnologias como 5G, inteligência artificial e Internet das Coisas, a demanda por PCBs de alta camada continuará a crescer, levando a tecnologia de PCB a uma maior densidade, melhor desempenho e maior confiabilidade.