A marcação em V, um processo crítico em placa de circuito impresso (PCB), desempenha um papel vital na melhoria da eficiência da produção e na redução dos custos de fabricação. Este artigo fornecerá uma análise profissional sistemática dos princípios técnicos, padrões de design e fundamentos de implementação do V-scoring, oferecendo uma referência prática para engenheiros eletrônicos, desenvolvedores de hardware e técnicos de fabricação.

Índice

Princípios técnicos e características do processo de V-Scoring

1.1 Definição técnica e mecanismo físico

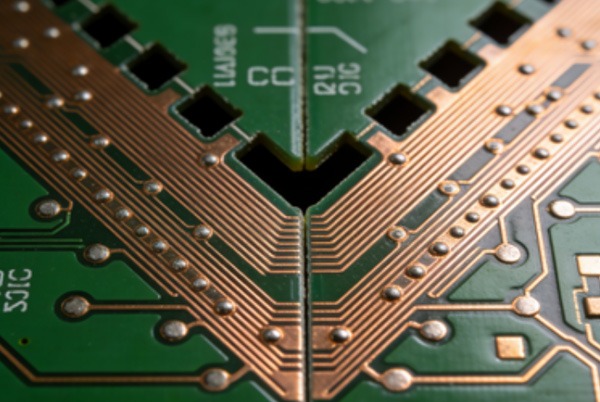

O corte em V é um processo em que equipamentos CNC especializados cortam ranhuras em forma de V em ângulos específicos nas superfícies superior e inferior de um painel de PCB, deixando uma camada de conexão controlada com precisão. Isso permite a montagem em painéis e a separação controlada. Seu princípio físico é baseado no efeito de concentração de tensão na mecânica dos materiais: a ranhura em forma de V cria uma descontinuidade geométrica, gerando concentração de tensão sob momentos de flexão, permitindo assim uma separação limpa ao longo do caminho predeterminado.

1.2 Sistema de parâmetros do processo

A marcação em V profissional envolve o controle coordenado de vários parâmetros:

- Ângulo do cortador: Standard angles are 30°, 45°, and 60°. The selection depends on board thickness and material properties.

- Profundidade de corteNormalmente definido entre 1/3 e 2/3 da espessura da placa, com cortes simétricos na parte superior e inferior.

- Espessura restante: A critical parameter, generally controlled within the range of 0.2±0.05mm to 0.4±0.05mm.

- Velocidade de corte: Ajustado de acordo com o tipo de material. Para o material FR-4, recomenda-se uma velocidade de 2-4 m/min.

1.3 Análise da adequação dos materiais

Diferentes materiais de substrato apresentam respostas variadas ao corte em V:

| Tipo de material | Características de corte | Espessura restante recomendada | Precauções |

|---|---|---|---|

| FR-4 padrão | Excelente desempenho de corte, bordas limpas | 1/3 da espessura da placa | Controle da delaminação da camada de fibra de vidro |

| Placas de alta frequência | Maior fragilidade requer velocidade de corte reduzida | 40% da espessura da placa | Evite rachaduras na camada dielétrica |

| Placas com núcleo metálico | Requer cortadores especiais e sistemas de refrigeração | 35% da espessura da placa | Evite a contaminação por lascas de alumínio |

| Circuitos flexíveis | Não adequado para ranhuras em V padrão | – | Recomenda-se a separação de rotas |

Diretrizes profissionais para o projeto de painéis e normas de engenharia

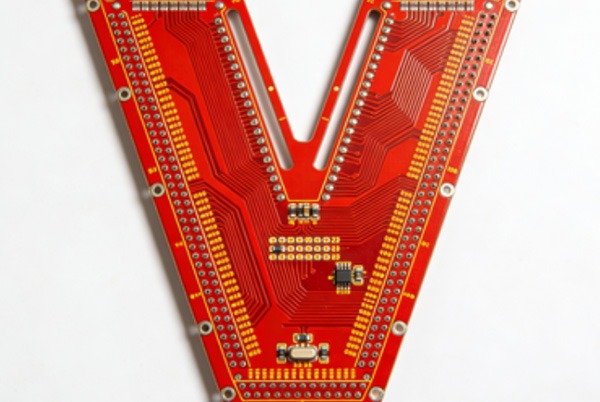

2.1 Estratégia de otimização do layout do painel

Restrições geométricas:

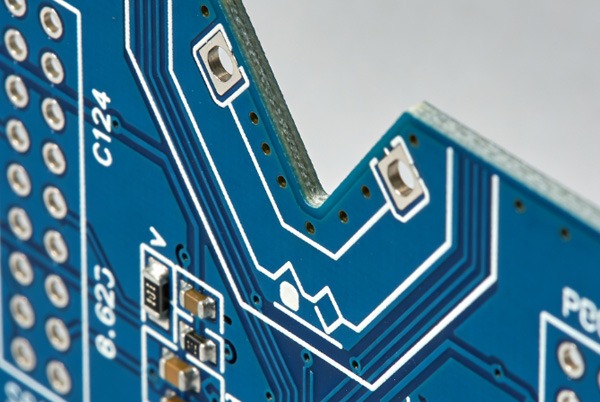

- Minimum panel spacing: ≥0.3mm (considering tool tolerance and thermal expansion)

- Direção do painel: Todas as linhas de separação devem manter relações paralelas ou perpendiculares.

- Panel utilization rate: Target ≥85%, balancing material cost and process feasibility

Considerações sobre o projeto elétrico:

- High-frequency signal line distance from groove edge: ≥3mm (to prevent impedance discontinuity)

- Segmentação do plano de alimentação: evite a segmentação em ranhuras em V para garantir a integridade do caminho da corrente.

- Continuidade do aterramento: projete jumpers com ranhuras cruzadas, se necessário.

2.2 Diretrizes para proteção do layout dos componentes

Definição de área restrita:

- Standard components: ≥1.5mm from V-groove centerline

- Ceramic components: ≥2.0mm from groove edge (to prevent mechanical stress damage)

- BGA packages: ≥3.0mm from groove edge (to avoid solder joint fatigue)

- Tall components (>5mm): Distance from groove edge ≥ component height (to prevent interference)

2.3 Especificações para a preparação do arquivo de projeto

Requisitos do arquivo de fabricação:

- Os arquivos Gerber devem incluir uma camada V-Cut claramente definida.

- Forneça um diagrama de painéis indicando as linhas e a direção de corte.

- Especifique claramente os requisitos de tolerância para a espessura restante.

- Anote as especificações do tipo e espessura do material da placa.

Processo de fabricação profissional e controle de qualidade

3.1 Fluxo do processo padronizado

Panel Preprocessing → Optical Alignment → Top Surface Scoring → Panel Flipping & Alignment →

Bottom Surface Scoring → Depth Inspection → Cleaning → Final Inspection3.2 Pontos críticos de controle do processo

Controle de precisão do alinhamento:

- Use high-precision optical alignment systems (±0.02mm)

- Marcas fiduciais dedicadas ao design

- Implementar a primeira inspeção de perfil 3D do artigo

Sistema de gerenciamento de ferramentas:

- Inspeção regular do desgaste da ferramenta (verificar a cada 500 metros de corte)

- Sistema de comutação automática multiferramenta

- Ajuste da profundidade de corte em tempo real

3.3 Padrões de inspeção de qualidade

Itens de inspeção AQL:

- Groove depth accuracy: ±0.05mm

- Groove width consistency: CV ≤ 5%

- Remaining thickness uniformity: ±0.03mm

- Qualidade das bordas: sem delaminação da fibra de vidro, sem levantamento da folha de cobre

Vantagens profissionais de fabricação: Capacidades de engenharia da TOPFAST

Como prestadora profissional de serviços de fabricação de PCB, a TOPFAST possui as seguintes vantagens técnicas e de engenharia na área de V-scoring:

4.1 Configuração avançada do equipamento

- Utilizes German SCHUNK CNC V-scoring systems with ±0.01mm repeatability.

- Equipado com sistemas de inspeção por digitalização 3D online para monitoramento da qualidade em tempo real.

- Unidades de limpeza automáticas integradas garantem que não fiquem resíduos nas ranhuras.

4.2 Recursos de otimização de processos

Oferece soluções personalizadas para requisitos especiais:

- Soluções de painéis de alta densidade: Painéis de precisão com espaçamento mínimo de até 0,2 mm.

- Painéis de materiais mistos: Tecnologia para painéis de PCBs de diferentes materiais.

- Alívio pré-definido do estresse: Reduz o estresse de separação otimizando os parâmetros de pontuação.

4.3 Serviços de suporte de engenharia

- Análise DFM (Design for Manufacturability) para identificar antecipadamente os riscos de panelização.

- Sugestões gratuitas para otimização da panelização.

- Serviço de verificação rápida de protótipos.

Análise comparativa entre o corte em V e outras técnicas de separação de painéis

| Indicador técnico | Pontuação em V | Roteamento de guias | Separação de roteamento | Corte a laser |

|---|---|---|---|---|

| Qualidade das bordas | Bom | Ruim | Excelente | Excelente |

| Eficiência da produção | Alta | Médio | Baixa | Médio |

| Investimento em equipamentos | Médio | Baixa | Alta | Alta |

| Formas adequadas | Linhas retas | Any | Any | Any |

| Desperdício de material | Baixa | Baixa | Médio | Muito baixo |

| Aplicação típica | Placas retangulares de alto volume | Placas irregulares de baixo volume | Placas com requisitos de alta qualidade | Placas flexíveis de precisão |

Análise de problemas comuns de engenharia e soluções

6.1 Baixa qualidade das bordas desmontadas

Sintoma: Delaminação da camada de fibra de vidro ou rasgo da folha de cobre.

Causa principal: Ferramentas cegas ou parâmetros de corte inadequados.

Soluções:

- Implemente um cronograma preventivo de substituição de ferramentas.

- Otimize os parâmetros de velocidade de corte e taxa de avanço.

- Ajuste o ângulo da ferramenta para materiais especiais.

6.2 Falha de componentes devido ao estresse de separação de painéis

Sintoma: Rachaduras no capacitor cerâmico ou micro-rachaduras na junta de solda BGA.

Análise de engenharia: A tensão dinâmica durante a separação das placas excede os limites de tolerância dos componentes.

Medidas de controle:

- Aumente a distância de segurança entre os componentes e as bordas das ranhuras.

- Utilize dispositivos de despanelização progressiva.

- Otimize o layout do painel para evitar áreas de alta tensão.

Tendências do setor e perspectivas tecnológicas

7.1 Atualizações de fabricação inteligente

- Ajuste adaptativo dos parâmetros de corte com base em aprendizado de máquina.

- Sistemas de monitoramento em tempo real e manutenção preditiva.

- Aplicação da tecnologia de gêmeos digitais na otimização de processos.

7.2 Inovações na adaptação de novos materiais

- Otimização do processo de corte em V para laminados de alta frequência e alta velocidade.

- Tecnologia de micro-ranhura em V para placas multicamadas ultrafinas.

- Soluções de separação de precisão para substratos cerâmicos.

7.3 Direções para o Desenvolvimento Sustentável

- Otimização do algoritmo de painelização para reduzir o desperdício de material.

- Desenvolvimento de equipamentos de pontuação energeticamente eficientes.

- Compatibilidade do processo de corte em V com materiais recicláveis.

Recomendações profissionais e diretrizes de prática de engenharia

Para projetos que priorizam confiabilidade e consistência, recomendamos:

- Envolvimento precoce no projeto: Considere soluções de painelização durante a fase de layout da placa de circuito impresso para evitar modificações posteriores.

- Processo de validação rigoroso: Verifique os resultados do depaneling com protótipos de pequenos lotes, prestando atenção especial aos componentes sensíveis às bordas.

- Escolhendo a fabricação profissional: Projetos com requisitos complexos ou necessidades de alta confiabilidade devem selecionar fabricantes com sistemas de qualidade robustos.

Aproveitando sua ampla experiência em engenharia, a TOPFAST oferece aos clientes suporte técnico abrangente, desde a revisão do projeto até a otimização da produção em massa. Nossa equipe de engenharia pode ajudar no desenvolvimento de estratégias ideais de painelização, equilibrando eficiência, custo e requisitos de qualidade para garantir que cada placa de circuito atenda às especificações técnicas pretendidas.

Na era atual de fabricação eletrônica cada vez mais sofisticada, a tecnologia profissional de V-scoring não é apenas uma garantia de eficiência na produção, mas também uma base crucial para a qualidade do produto. A escolha de um parceiro profissional permite que a inovação tecnológica e os processos de fabricação se integrem perfeitamente, impulsionando conjuntamente o progresso e o desenvolvimento na indústria eletrônica.