Índice

O que significa uma placa de circuito impresso automotiva?

PCB (placa de circuito impresso) automotiva refere-se a placas de circuito impresso projetadas e fabricadas para sistemas eletrônicos automotivos. O componente central da eletrônica automotiva moderna consiste em materiais condutores (como folha de cobre) e substratos isolantes (por exemplo, FR-4) fabricados por meio de processos de impressão de precisão para permitir interconexões elétricas e suporte mecânico para componentes eletrônicos.

Principais recursos:

- Projeto de alta confiabilidade

- Wide operating temperature range (-40°C to 125°C)

- Resistente a vibrações, à prova de umidade e resistente à corrosão química

- Requisitos de tempo médio entre falhas (MTBF) mais altos

- Padrões de qualidade rigorosos

- Deve estar em conformidade com as certificações do setor automotivo (por exemplo, AEC-Q100)

- Aderência aos sistemas de gerenciamento de qualidade ISO/TS 16949

- Uso de materiais de qualidade automotiva e processos de fabricação especializados

Principais tipos e aplicações:

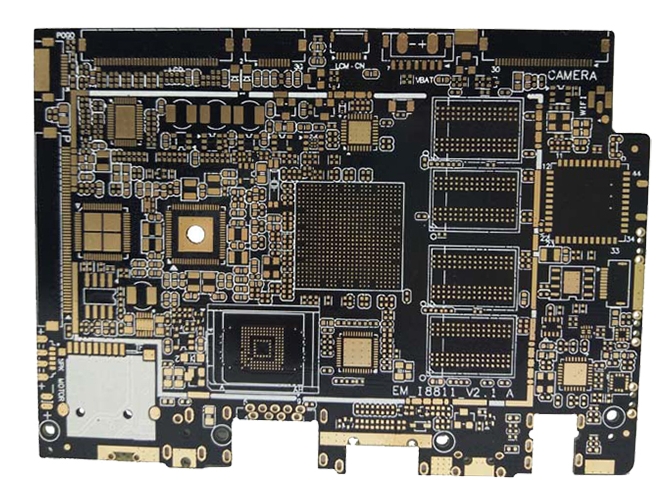

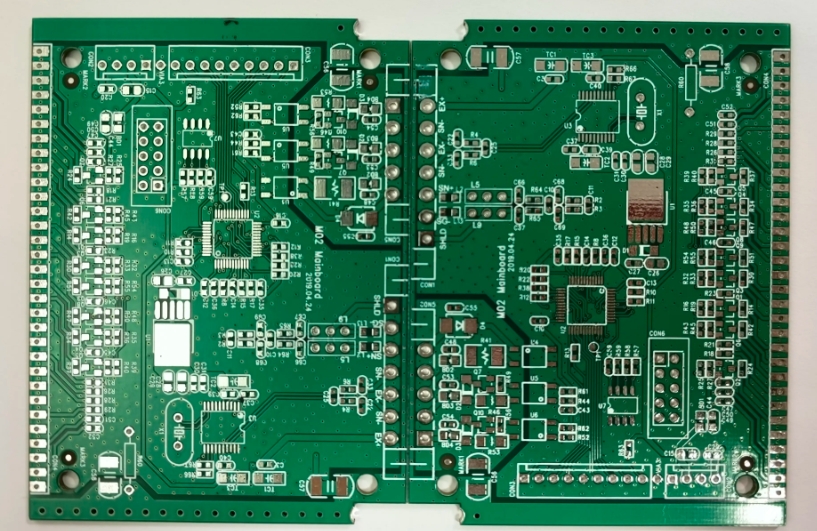

- PCBs rígidos

- Aplicativos: Unidades de controle do motor (ECUs), sistemas de controle de transmissão

- Características: Alta resistência mecânica, adequada para ambientes de alta vibração

- PCBs flexíveis (FPCs)

- Aplicativos: Visores no veículo, fiação do sensor

- Características: Dobrável, adaptável a espaços de instalação apertados

- Aplicativos: Câmeras automotivas, sistemas ADAS

- Características: Combina as vantagens das PCBs rígidas e flexíveis

Tendências tecnológicas:

- Tecnologia de interconexão de alta densidade (HDI)

- Suporta a miniaturização de eletrônicos automotivos

- Melhora a qualidade da transmissão do sinal

- Projeto de alta potência

- Adapta-se a sistemas de alta tensão em veículos elétricos (por exemplo, BMS)

- Gerenciamento térmico aprimorado

- Integração inteligente

- Oferece suporte à comunicação veículo-para-tudo (V2X)

- Compatibilidade com sistemas de direção autônoma

Com o avanço contínuo da eletrônica automotiva, a proporção de PCBs nos veículos está aumentando constantemente. Estima-se que, até 2025, o valor médio de PCBs por veículo aumentará para aproximadamente $80–120com uma participação ainda maior em veículos elétricos.

Chave Processos de fabricação de PCBs automotivas

A produção de placas de circuito impresso (PCBs) automotivas envolve uma série de etapas precisas de fabricação que, em conjunto, garantem alta confiabilidade e estabilidade de longo prazo em ambientes automotivos adversos. Veja abaixo uma análise detalhada dos principais processos:

1. Seleção de materiais & Preparação do substrato

- Material de base: High-performance substrates such as high-Tg FR-4 (Tg ≥170°C), Rogers high-frequency materials, or aluminum-based boards are prioritized.

- Acabamento da superfície: Processes like ENIG (Electroless Nickel Immersion Gold, Ni thickness 3-5μm), OSP (Organic Solderability Preservative), or immersion tin are selected based on application requirements.

- Requisitos especiais: Todos os materiais devem estar em conformidade com a certificação UL e a validação de confiabilidade AEC-Q100.

2.Fabricação do circuito da camada interna

- Transferência de padrão: LDI (Laser Direct Imaging) technology achieves ≤50μm circuit precision.

- Controle de gravação: Line width/spacing tolerance maintained within ±15%, impedance matching error ≤±7%.

- Tratamento de superfície: Black oxide/browning processes ensure copper surface roughness (Ra) between 0.3-0.8μm.

3.Processo de laminação multicamada

- Alinhamento de camadas: CCD vision alignment systems ensure interlayer misalignment ≤25μm.

- Parâmetros de laminação: Vacuum hot pressing at 180-200°C, 300-400psi pressure, with a heating rate of 2-3°C/min.

- Controle de qualidade: O teste ultrassônico detecta a integridade da ligação entre camadas, eliminando os riscos de delaminação.

4.Tecnologia de perfuração de precisão

- Processo de perfuração: Tungsten carbide drill bits (0.15-0.3mm diameter) with stack thickness ≤1.2mm.

- Qualidade da parede do furo: Roughness ≤25μm, nail-head effect controlled within 10%.

- Metalização: Electroless copper plating + electroplating ensures hole wall copper thickness ≥25μm.

5.Teste de aprimoramento da confiabilidade

- Testes ambientais:

- Thermal shock testing: -40°C ↔ 125°C, 500 cycles.

- Vibration testing: 20-2000Hz random vibration, ≥96 hours duration.

- Testes mecânicos:

- Peel strength ≥1.0N/mm.

- Flex endurance ≥100 cycles (for flexible PCBs).

6.Controle de qualidade de processo completo

| Item de controle | Método | Padrão de controle |

|---|---|---|

| Defeitos no circuito | AOI (inspeção completa) | Resolution ≤3μm |

| Controle de impedância | Teste de TDR | Deviation ±7% |

| Contaminação iônica | Extração dinâmica | NaCl Equivalent ≤1.5μg/cm² |

| Confiabilidade térmica | Testes de IST | ≥1000 Cycles |

| Requisitos especiais do processo: |

- High-voltage PCBs require copper thickness ≥70μm.

- High-frequency circuits demand dielectric constant (Dk) tolerance within ±0.05.

- PCBs for autonomous driving must ensure signal integrity (SI) loss ≤0.5dB/inch.

Os padrões de fabricação de PCBs automotivas excedem em muito os dos eletrônicos de consumo, com mais de 120 pontos de verificação de inspeção em processo para garantir um desempenho estável durante todo o ciclo de vida do produto (normalmente 15 anos). À medida que a eletrônica automotiva evolui, a demanda por processos avançados, como resistores/capacitores incorporados e interconexões de qualquer camada, continua a crescer.

Todo o processo de processamento de PCBA de eletrônicos automotivos

Etapa de preparação da matéria-prima

- Padrões de seleção de substrato:

- High Tg (≥170℃) FR-4 substrates or polyimide flexible substrates

- Conformidade com a classificação UL94 V-0 de retardante de chamas e com os padrões IPC-6012DA

- Espessura típica: 0,8 a 2,4 mm (até 16 camadas para placas multicamadas)

- Controle de qualidade de componentes:

- Componentes com certificação AEC-Q100/200

- Operating temperature range: -40℃~150℃ (for engine compartment applications)

- Itens de inspeção recebidos:

- Inspeção visual (microscópio de 20x)

- Teste de parâmetros elétricos (medidor LCR)

- Solderability test (245℃±5℃)

Processo de montagem de precisão SMT

- Controle de impressão de pasta de solda:

- Parâmetros do estêncil:

- Espessura: 0,1-0,15 mm

- Aperture accuracy: ±15μm

- Tension requirement: ≥35N/cm²

- Parâmetros de impressão:

- Pressão do rodo: 5-10 kg

- Velocidade de impressão: 20-50 mm/s

- Velocidade de separação: 0,5-2 mm/s

- Tecnologia de colocação de alta precisão:

- Placement machine accuracy: ±25μm@3σ

- 0201 component placement yield: ≥99.95%

- BGA chip alignment accuracy: ±15μm

- Processo de solda por refluxo:

- Perfil típico de temperatura:

- Preheat zone: 1.5-3℃/s (150-180℃)

- Reflow zone: 230-245℃ (60-90s)

- Cooling rate: <4℃/s

- Controle do teor de oxigênio: <1000ppm

Processo de inserção de THT (para modelos aplicáveis)

- Requisitos de inserção:

- Lead forming accuracy: ±0.1mm

- Profundidade de inserção: espessura da placa +1,5 mm

- Medidas contra inserção incorreta de componentes de polaridade

- Soldagem por onda Parâmetros principais:

- Solder temperature: 250±5℃

- Altura da onda: 0,8-1,2 mm

- Velocidade do transportador: 1,2-1,8 m/min

- Flux spray volume: 3-5g/m²

Sistema de inspeção abrangente

- Matriz do projeto de inspeção:

| Etapa de inspeção | Método | Equipamentos | Padrão |

|---|---|---|---|

| Inspeção de entrada | Inspeção por raios X | Máquina de raios X | IPC-A-610G |

| Inspeção pós-soldagem | Inspeção AOI | AOI 3D | Defect detection rate ≥99.9% |

| Teste funcional | Varredura de limites | Testador de TIC | Coverage ≥95% |

| Teste ambiental | Ciclo térmico | Câmara Ambiental | -40~125℃,500 cycles |

- Requisitos especiais de teste:

- Sistemas de infoentretenimento: THD+N<0,1%

- Controladores de airbag:Tempo de resposta<10ms

- New energy BMS: Voltage sampling error<±5mV

Processo de revestimento conformal

- Parâmetros técnicos do revestimento:

- Coating thickness: 25-75μm

- Curing condition: 80℃/30min

- Insulation resistance: ≥10¹²Ω

- Teste de névoa salina: 96 horas sem corrosão

- Cenários típicos de aplicativos:

- Sistema eletrônico do chassi: Proteção contra vibração e umidade

- Carregadores integrados:Tratamento de isolamento triplo

- Sistemas ADAS:Proteção por nano revestimento

Pontos de controle de qualidade

- Indicadores de controle de processo:

- First-pass yield: ≥99.5%

- Solder joint yield: ≥99.99%

- Proteção contra ESD: <100V

- Sistema de rastreabilidade:

- Código de rastreabilidade do lote: Identificador exclusivo de 20 dígitos

- Armazenamento de parâmetros do processo:Retenção de 10 anos

- Análise de falhas: fechamento do relatório 8D

This process strictly complies with IATF16949 system requirements, with all processes establishing process capability indices of CPK≥1.33. For high-end products like autonomous driving domain controllers, additional signal integrity testing (eye diagram test) and EMC testing (radiated emissions <30dBμV/m) are required.

Padrões de processo de PCB automotiva e especificações técnicas

Os projetos de PCBs eletrônicas automotivas devem estar em conformidade com uma série de rigorosos padrões internacionais e requisitos técnicos para garantir uma operação segura e confiável a longo prazo sob condições ambientais complexas e variáveis. Abaixo estão os principais padrões de processo para PCBs automotivas:

Padrões de adaptabilidade ambiental

- Resistência à temperatura

- Faixa de temperatura operacional: -40 °C a 125 °C (os componentes do compartimento do motor devem suportar 150°C peak temperatures)

- Materiais preferidos: High-Tg laminates (Tg ≥ 170°C) como o Isola 370HR ou o Panasonic Megtron 6

- Os componentes críticos devem usar substratos cerâmicos or PCBs com núcleo metálico para maior dissipação térmica

- Umidade e umidade; resistência química

- Deve suportar 85°C/85% RH teste de calor úmido para Mais de 1.000 horas

- Resistente a fluidos automotivos (líquido de arrefecimento, combustível, fluido de freio)

Confiabilidade e grampo; requisitos de certificação

- Padrões de durabilidade

- Vida útil do projeto: 15 anos ou 200.000 km

- Conformidade obrigatória com:

- AEC-Q100 (ICs)

- AEC-Q101 (semicondutores discretos)

- AEC-Q200 (componentes passivos)

- Testes e validação

- Ciclagem térmica (-40°C to 125°C, 1000 cycles)

- Vibração mecânica (50Hz–2000Hz, 3-axis, 6-direction)

- Armazenamento em alta temperatura (150°C, 1000 hours)

EMC & Projeto de integridade de sinal

- Layout e blindagem

- Zoneamento funcional rigoroso:

- Domínio de potência (>100MHz)

- Domínio de segurança (>100MHz)

- Domínio de infoentretenimento (>1GHz)

- Blindagem com gaiola de Faraday para circuitos sensíveis (por exemplo, sensores ADAS)

- Padrões de roteamento

- Controle de impedância: ±10% tolerance (±7% for high-speed signals)

- Espaçamento de alta tensão: ≥0.5mm/kV (for >60V circuits)

- Proteção de rastros: Critical signals must be ground-shielded (spacing ≤3x trace width)

Manufatura e controle de processos

- Estabilidade dimensional

- Z-axis CTE ≤ 3.0% (50–260°C)

- Geração direta de imagens a laser (LDI) for precision (±25µm alignment)

- Acabamentos de superfície

- Preferencialmente: ENIG (ouro de imersão em níquel sem eletrólito) or OSP + revestimento de ouro seletivo

- Conectores de alta tensão: Hard gold plating (≥1µm)

Requisitos especiais de aplicação

- PCBs do trem de força

- Deve atender Segurança funcional ISO 26262 ASIL-D

- Cobre pesado de 3 oz (current capacity ≥40A/cm²)

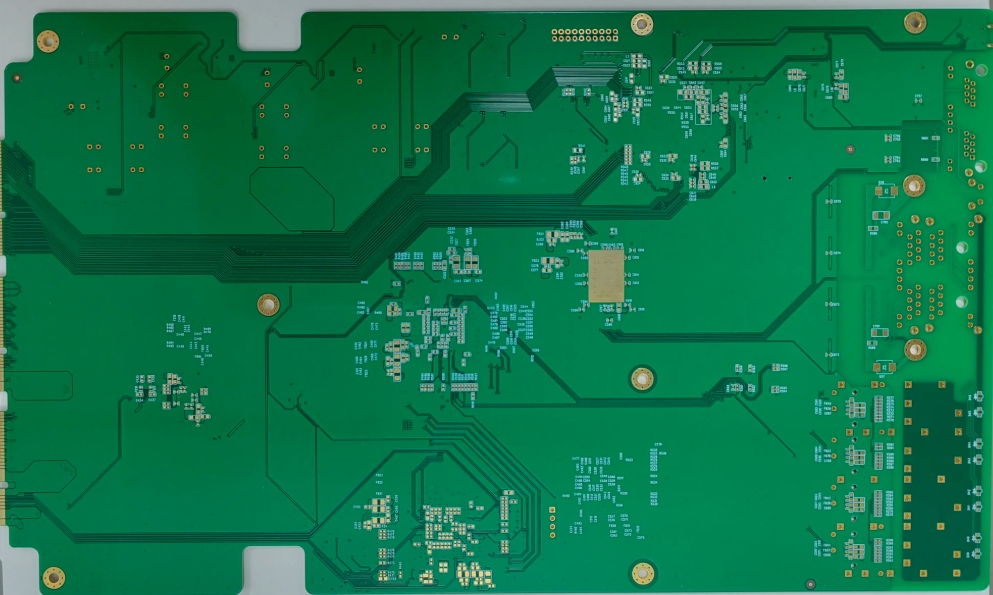

- Sistemas de direção autônoma

- Materiais de baixa perda: Dk ≤ 3.5, Df ≤ 0.005 @ high frequency

- PCBs de ondas milimétricas: Df ≤ 0.002 @ 77GHz

Essa especificação está alinhada com IPC-6012DA (Qualificação e desempenho de PCBs automotivos) e IATF 16949 padrões de gerenciamento de qualidade. Eles se aplicam a todos os projetos e processos de fabricação de PCBs eletrônicos automotivos. Os padrões serão atualizados periodicamente para refletir os avanços da tecnologia eletrônica automotiva.

Padrão de requisitos de controle de PCB automotivo

Requisitos de controle de projeto

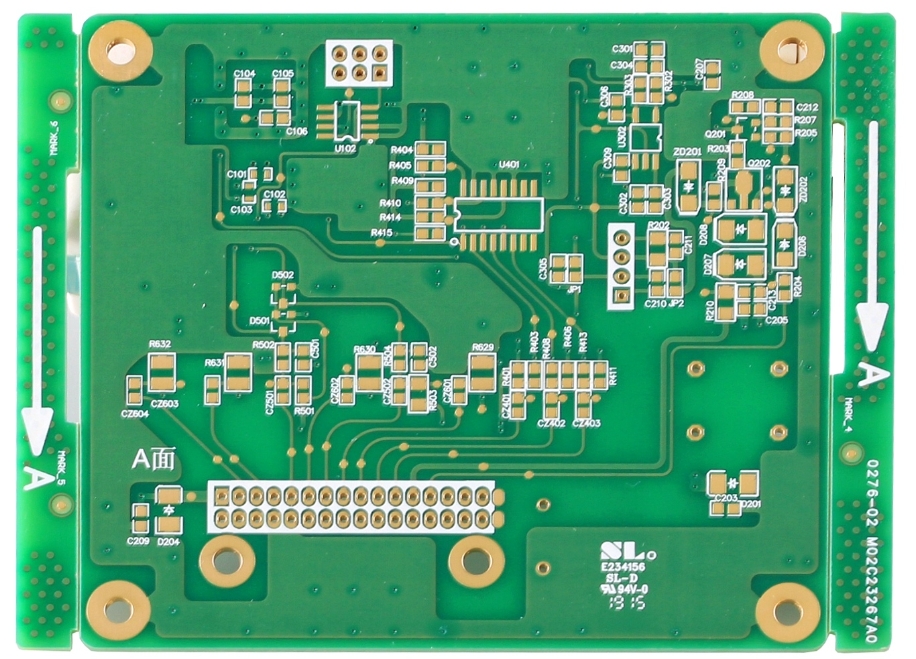

- Projeto mecânico

- Strict compliance with vehicle installation space constraints (±0.15mm tolerance)

- Modelagem 3D para verificação de simulação de montagem

- Projeto resistente à vibração para compartimentos do motor (atende à norma ISO 16750-3)

- Especificações do projeto elétrico

- Co-projeto de Integridade de Sinal (SI) e Integridade de Potência (PI)

- Tight impedance control for high-speed signals (±7% tolerance)

- Sinais críticos roteados como pares diferenciais (regra de espaçamento de 3W)

- Adaptabilidade ambiental

- Seleção de materiais de acordo com as normas de teste ambiental IEC 60068-2

- Multilayer boards require Z-axis CTE matching (≤3.5%)

- Moisture-proof coating (≥25μm) for high-humidity areas

Requisitos de controle de desempenho

- Desempenho elétrico

- Insertion loss: ≤0.3dB/inch@1GHz

- Crosstalk suppression: ≥60dB@100MHz

- Insulation resistance: ≥100MΩ (DC500V)

- Requisitos de confiabilidade

- Thermal cycling: -40°C~125°C, 1000 cycles (zero failures)

- Mechanical shock: 50g peak acceleration, 6ms duration, 3 axes ×1000

- Damp heat aging: 85°C/85%RH, 1000hrs (≤10% IR degradation)

- Padrões de durabilidade

- Design lifespan: ≥15 years/250,000km

- Failure rate: ≤10ppm/year (≤1ppm for safety-critical components)

Controle do processo de fabricação

- Precisão do processo

- Trace width tolerance: ±10% (±7% for impedance lines)

- Layer-to-layer alignment: ≤25μm (LDI process)

- Hole position accuracy: ±50μm (mechanical drilling)

- Controle de materiais

- Substratos com certificação UL que atendem à norma IPC-4101E

- Copper foil roughness: ≤1.5μm (≤0.8μm for RF applications)

- Prepreg flow: 35±5%

- Inspeção de qualidade

- 100% AOI (≥99.9% defect detection)

- Teste de sonda voadora para camadas críticas (100% de cobertura)

- Critérios de aceitação IPC-A-600G Classe 3

- Requisitos especiais do processo

- High-voltage circuits: Increased creepage (≥0.5mm/kV)

- High-current traces: ≥2oz copper

- RF circuits: Low-loss materials (Df≤0.005)

Padrões de conformidade: - IPC-6012DA (Qualificação de PCB automotiva)

- IATF 16949 (QMS automotivo)

- AEC-Q100/200 (Confiabilidade de componentes automotivos)

- ISO 26262 (segurança funcional)

Observação: Os sistemas críticos para a segurança (classificação ASIL) exigem parâmetros de controle aprimorados. A rastreabilidade total deve ser mantida durante todo o ciclo de vida da produção.

Análise comparativa: PCBs automotivas vs. PCBs convencionais

Comparação das propriedades do material

| Parâmetro | PCB convencional | PCB automotivo |

|---|---|---|

| Material de base | Standard FR-4 (Tg 130-140°C) | High-Tg FR-4 (Tg≥170°C) or Polyimide |

| Folha de cobre | Cobre ED padrão (1 oz) | Low-profile foil (≤1.2μm RA) |

| Máscara de solda | Tinta líquida padrão | Tinta sólida de alta confiabilidade (certificada pela UL) |

| Requisitos especiais. | – | Chemical-resistant coating (≥25μm) |

Padrões de processo

- Precisão na fabricação

- Conventional: ±20% trace width, ±75μm hole tolerance

- Automotive: ±10% trace width (±7% impedance), ±25μm laser drilling

- Processos de confiabilidade

- Convencional: Acabamentos padrão (HASL/OSP)

- Automotivo:

- ENIG (Ni≥5μm)

- Revestimento de ouro duro seletivo

- 100% de inspeção de microsecção

- Tratamentos especiais

- As PCBs automotivas exigem:

- Ionic contamination test (≤1.56μg/cm² NaCl eq.)

- Thermal stress test (288℃ solder float, 3 cycles)

Robustez ambiental

- Faixa de temperatura

- Conventional: 0℃~70℃ (commercial)

- Automotive: -40℃~125℃ (150℃ peak in engine bay)

- Teste de vibração

- Convencional: Não é necessário

- Automotivo:Compatível com a norma ISO 16750-3 (varredura de 20-2000Hz)

- Resistência à umidade

- Conventional: 85℃/85%RH/168hrs

- Automotive: 85℃/85%RH/1000hrs + thermal shock

Benchmarks de confiabilidade

| Item de teste | Padrão convencional | Padrão automotivo |

|---|---|---|

| Ciclo térmico | -10℃~65℃, 200 cycles | -40℃~125℃, 1000 cycles |

| Choque mecânico | Não é necessário | 50G/6ms, 3 eixos |

| Res. Isolamento | ≥10MΩ | ≥100MΩ (500VDC) |

| Vida útil | 3 a 5 anos | 15 anos/250.000 km |

Requisitos de certificação

- PCBs convencionais

- Básico: UL94V-0, IPC-A-600 Classe 2

- PCBs automotivas

- Obrigatório:

- Qualificação AEC-Q100/200

- Conformidade com a IATF 16949

- Padrão IPC-6012DA

- Segurança funcional ISO 26262 (classificação ASIL)

Aplicativo Cenários

- Usos convencionais de PCBs

- Eletrônicos de consumo

- Eletrodomésticos

- Controles industriais gerais

- Aplicações de PCBs automotivas

- Trem de força: ECU, BMS

- Sistemas de segurança:ABS, controle de airbag

- ADAS: radar mmWave, módulos de câmera

- Redes em veículos: CAN FD, gateways Ethernet

Tendências tecnológicas

- Automotive PCBs evolving toward HDI (≤50/50μm L/S)

- Emerging needs: Ultra-low loss materials for 77GHz radar (Df≤0.002)

- Smart inspection: AOI+AI defect recognition (≥99.95% accuracy)

Observação: essa comparação reflete os padrões do setor.Os parâmetros reais devem ser específicos da aplicação. Os fornecedores automotivos devem manter a documentação completa do PPAP.

Fundada em 2008, a Topfast é uma fabricante líder de placas de circuito com 17 anos de experiência em design, fabricação e montagem.Ela é uma PCB em um só lugar A empresa é uma fornecedora de soluções especializada em prototipagem rápida e fabricação de baixo volume para clientes. A empresa emprega mais de 1.000 pessoas.

Nossos produtos incluem placas HDI, placas de cobre espesso, backplanes, placas de teste de semicondutores, placas de alta frequência, placas de alta velocidade, placas combinadas rígidas e flexíveis, etc., para atender às diversas necessidades dos clientes.Nossos produtos são amplamente utilizados em comunicação, equipamentos médicos, controle industrial, fonte de alimentação, eletrônicos de consumo, aeroespacial, indústria automotiva e outros campos. Todos os nossos produtos têm classificação IPC e foram aprovados nas certificações UL, ROHS e ISO9001.