Índice

O que é a proporção do PCB?

Proporção da imagem – the ratio of the thickness of a PCB to the diameter of the drill bit used.

Proporção = Espessura da placa / Diâmetro do furo

Por exemplo, para uma placa de circuito impresso com espessura de 2,0 mm e um orifício perfurado mecanicamente com 0,2 mm de diâmetro, a proporção seria 2,0 / 0,2 = 10:1.

Uma proporção maior indica um furo mais profundo e estreito, o que aumenta a dificuldade do processamento.

A relação de aspecto da placa de circuito impresso é um parâmetro fundamental utilizado para avaliar a dificuldade do processo de perfuração e a confiabilidade da placa de circuito impresso. É definida como a relação entre a profundidade do orifício e o diâmetro do orifício, calculada da seguinte forma:

Proporção (AR) = Profundidade do furo / Diâmetro do furo

Definição e fórmula de cálculo

A relação de aspecto reflete diretamente a relação entre a profundidade e o diâmetro de um furo perfurado. Por exemplo, um furo com espessura de 1,6 mm e diâmetro de 0,2 mm tem uma relação de aspecto de 8:1 (1,6/0,2). Esse parâmetro influencia a uniformidade do revestimento, a integridade do sinal e a resistência mecânica, tornando-o um indicador crítico no projeto e na fabricação de PCBs.

Valores típicos da relação de aspecto

- Furos passantes: Em projetos convencionais, a proporção é geralmente mantida dentro de 10:1Valores superiores a este requerem uma avaliação de viabilidade para fabricação.

- Microvias: In high-density interconnect (HDI) designs, microvias (with diameters ≤ 0.2mm) can achieve aspect ratios of 5:1 ou superior. A tecnologia de perfuração a laser suporta até mesmo altas proporções de até 20:1.

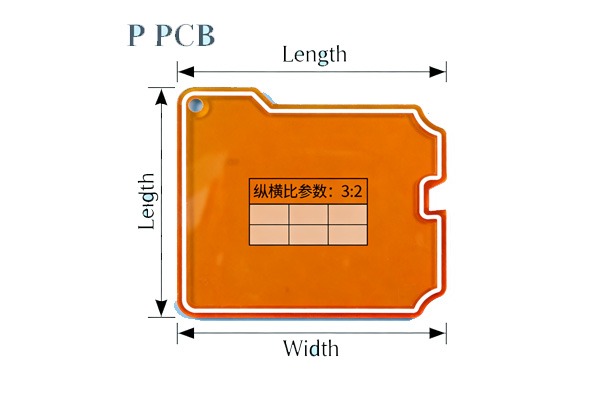

Como determinar a proporção de um PCB

A relação de aspecto (também conhecida como relação espessura/diâmetro) de uma PCB é definida como a relação entre a espessura da placa e o diâmetro da via mais pequena. É calculada utilizando a fórmula:

Proporção = Espessura da placa / Diâmetro da broca

Por exemplo, para uma espessura de placa de 1,6 mm e um diâmetro de broca de 0,2 mm, a relação de aspecto é 8:1.

Os pontos principais são os seguintes:

Faixa recomendada

- A indústria geralmente recomenda um proporção máxima de 10:1. Exceeding this value requires confirmation of the supplier’s process capability.

- Para vias cegas, recomenda-se normalmente manter a proporção. abaixo de 1:1 para evitar problemas de fabricação.

Considerações sobre impacto e design

- A menor proporção (por exemplo, < 10:1) facilita uma melhor uniformidade de revestimento, melhora a qualidade do enchimento da resina e aumenta o rendimento da produção.

- A relação de aspecto mais elevada aumenta a dificuldade de perfuração e revestimento, o que pode levar a custos mais elevados.

- Os projetistas devem equilibrar os requisitos técnicos (como a integridade do sinal) com as considerações de custo.

Exemplos de cálculo

- Board thickness: 2.4mm, hole diameter: 0.3mm → Aspect Ratio = 2.4 / 0.3 = 8:1

- Para microvias, a proporção é calculada com base na profundidade e no diâmetro reais da perfuração.

Ao controlar adequadamente a proporção, é possível otimizar a capacidade de fabricação, a confiabilidade e a relação custo-benefício do PCB.

Como escolher a proporção adequada para a placa de circuito impresso

A seleção da proporção correta da placa de circuito impresso requer uma análise abrangente das normas da indústria, dos tipos de projeto e das capacidades do processo de fabricação. Abaixo estão os pontos-chave e recomendações:

1. Proporção máxima recomendada pela indústria: 10:1

- Design com furos passantes: Em geral, recomenda-se manter a proporção (espessura da placa/diâmetro da broca). abaixo de 10:1Por exemplo, se a espessura da placa for de 1,6 mm, o diâmetro da broca não deve ser inferior a 0,16 mm. Exceder essa proporção requer a avaliação da capacidade do processo do fornecedor; caso contrário, isso pode afetar a uniformidade do revestimento e a confiabilidade estrutural.

- Equilibrando custo e confiabilidade: A higher aspect ratio (e.g., 6:1–10:1) can improve signal integrity and thermal performance but also increases plating difficulty, leading to risks such as uneven plating thickness or even fractures, while also driving up manufacturing costs.

2. Blind Via Design Requirement: Aspect Ratio ≤ 1:1

- Regra de via cegaA proporção para vias cegas deve ser ≤ 1:1 para garantir a qualidade do revestimento. Por exemplo, se o diâmetro da via for 0,2 mm, sua profundidade não deve exceder 0,2 mm; caso contrário, podem ocorrer defeitos como revestimento incompleto ou vazios.

- Aplicações HDIAs vias cegas são comumente utilizadas em projetos de interconexão de alta densidade (HDI) para economizar espaço de roteamento, mas suas dimensões devem ser rigorosamente controladas e a complexidade do processo resultante deve ser gerenciada.

3. Uniformidade do revestimento e controle de custos

- Desafios do revestimentoOs orifícios passantes com alta relação de aspecto são propensos ao “efeito dog-bone”, em que o revestimento é mais espesso na entrada da via e mais fino no meio. Processos como o revestimento por pulso podem ser usados para otimizar a distribuição de corrente e melhorar a uniformidade do revestimento.

- Compatibilidade de materiais e processos: It is advisable to select substrates with a low coefficient of thermal expansion and pair them with laser drilling technologies (e.g., CO₂ laser) to reduce the heat-affected zone. Note that CO₂ lasers are generally suitable for blind vias with diameters ≥50μm, and selection should consider specific design requirements and costs.

4. Recomendações abrangentes de design

- Projetos convencionais: Recomenda-se usar orifícios passantes com uma proporção de aspecto ≤10:1, equilibrando as necessidades de desempenho com os custos de fabricação.

- Projetos de alta densidade: Se forem utilizadas vias cegas, siga rigorosamente as 1:1 limite da relação de aspecto e avaliar os custos adicionais associados aos processos HDI.

- Cenários de alta frequência/alta confiabilidadeRecomenda-se usar a análise de integridade do sinal (SI) e verificações de regras de projeto (DRC) para validar a viabilidade de projetos de alta proporção em termos de desempenho elétrico e mecânico.

Como melhorar a uniformidade do revestimento em placas de circuito impresso com alta relação de aspecto

A otimização da uniformidade do revestimento em PCBs de alta relação de aspecto requer uma abordagem sistemática em várias dimensões, incluindo parâmetros de processo, configuração do equipamento, projeto de dinâmica de fluidos, formulação da solução de revestimento e monitoramento da qualidade. Abaixo estão as principais direções de otimização e medidas específicas:

1. Otimização dos parâmetros do processo

- Tecnologia de revestimento por pulsação

Replace traditional DC power with pulsed current. By alternating between high-peak current and low/zero current modes, the current distribution within the holes is effectively improved, significantly reducing the “dog-bone effect” (thicker plating at the hole entrance and thinner in the middle). For example, after implementing pulse plating in a server motherboard’s PCIe 4.0 interface, the bit error rate decreased from 10⁻⁹ to 10⁻¹². - Controle de densidade de corrente e temperatura

Set current density by zone and integrate intelligent temperature control systems (e.g., high-temperature heat pumps) to limit electrolyte temperature fluctuations within ±1°C, thereby avoiding plating thickness variations due to temperature inconsistencies.

2. Melhorias no equipamento e na dinâmica dos fluidos

- Otimização da agitação e do fluxo

Melhore a circulação do eletrólito (por exemplo, através de fluxo de jato horizontal ou agitação de gás) para evitar a retenção de bolhas nos orifícios e melhorar a eficiência da troca de íons de cobre e aditivos dentro dos orifícios. - Disposição do ânodo e projeto do defletor

Otimize a forma e o espaçamento dos ânodos e incorpore defletores com janelas para bloquear o desvio da corrente nas bordas, garantindo uma distribuição uniforme do campo elétrico na área central da placa.

3. Ajustes na estratégia de design

- Controle da proporção da imagem

Maintain the aspect ratio of blind vias at ≤1:1 to reduce plating difficulty and improve via filling uniformity. - Padrões de roubo e distribuição equilibrada de vias

Adicione padrões de roubo em áreas abertas da placa para orientar a distribuição uniforme da corrente. Evite arranjos densos de vias cegas para impedir a concentração localizada de corrente.

4. Formulação da solução de galvanização e aditivos

- Otimização de aditivos

Use levelers and brighteners appropriately to reduce hole wall roughness from Ra 1.5μm to Ra 0.5μm, thereby minimizing high-frequency signal loss. - Sistema de Monitoramento Online

Monitore os parâmetros-chave (por exemplo, concentração de íons de cobre, pH) na solução de galvanização em tempo real. Automatize os ajustes para manter a estabilidade do processo.

5. Monitoramento e verificação da qualidade

- Monitoramento de parâmetros em tempo real

Use sensores para monitorar continuamente os principais parâmetros do processo, como densidade de corrente e temperatura, garantindo a consistência do processo. - Medição e análise da espessura

Employ X-ray or cross-section microscopy to measure plating thickness, ensuring copper thickness uniformity on hole walls is controlled within ±10%.

Ao implementar essas otimizações sistemáticas, a uniformidade do revestimento em PCBs de alta relação de aspecto pode ser significativamente melhorada. Por exemplo, em um caso prático, a resistência à tração das microvias aumentou 87,5% e a taxa de rachaduras caiu de 25% para 3%.

Como a proporção do PCB afeta o desempenho?

A relação de aspecto da PCB (a relação entre a espessura da placa e o diâmetro da broca) é um parâmetro de projeto crítico que afeta significativamente o desempenho e a confiabilidade da placa. Sua influência pode ser analisada nas seguintes áreas principais:

1. Desempenho elétrico e integridade do sinal

- Uma relação de aspecto moderadamente alta pode encurtar os caminhos da corrente, reduzir a resistência, ajudar a alcançar uma correspondência de impedância específica e minimizar a reflexão do sinal.

- No entanto, em aplicações de alta frequência, uma relação de aspecto excessivamente alta pode exacerbar o efeito stub nas vias, levando ao aumento da reflexão do sinal, dispersão e atraso de grupo. Técnicas como a perfuração traseira são frequentemente necessárias para mitigar os efeitos stub.

2. Processo de fabricação e confiabilidade

- Proporções excessivamente altas aumentam significativamente a dificuldade do revestimento, resultando frequentemente em deposição irregular de cobre, preenchimento incompleto da resina ou vazios nos orifícios.

- Os processos padrão da indústria suportam de forma confiável proporções de até 12:1; exceder esse limite requer técnicas especializadas e aumenta substancialmente o custo.

- O projeto também deve considerar a correspondência do CTE (coeficiente de expansão térmica) entre o substrato e o cobre para evitar rachaduras induzidas por tensão durante o ciclo térmico.

3. Características de alta frequência e gerenciamento térmico

- Em projetos de alta frequência, estruturas microstrip com proporções mais altas podem ajudar a reduzir a perda do condutor, mas devem ser combinadas com materiais de baixo Dk (constante dielétrica) para controlar o atraso do sinal.

- A ampliação adequada dos caminhos dos condutores melhora a dissipação de calor, mas isso deve ser equilibrado com a condutividade térmica e o CTE do material.

4. Restrições de projeto e requisitos de verificação

- As faixas de proporção devem ser rigorosamente controladas durante o projeto usando DRC (Design Rule Check) para garantir a compatibilidade com os recursos de fabricação.

- Para circuitos de alta velocidade e alta frequência, a análise da integridade do sinal (SI) é essencial para avaliar e mitigar riscos como oscilações e interferências.

Pontos-chave para o controle da proporção da imagem

O gerenciamento eficaz da proporção da imagem requer uma estreita colaboração entre o design e a fabricação. Abaixo estão as principais considerações para diferentes funções:

Para Projeto de PCB Engenheiros

- Comunique-se com o fabricante de placas de circuito impresso com antecedência

Antes de iniciar o projeto, confirme a proporção máxima que o fabricante pode produzir em massa com confiabilidade. As capacidades de processo variam significativamente entre os diferentes fabricantes, e um alinhamento antecipado pode evitar que os projetos excedam os limites de fabricação. - Otimize a espessura da placa e o tamanho do orifício

Quando os requisitos de desempenho elétrico e mecânico permitirem, use placas mais finas ou diâmetros de orifício maiores para reduzir efetivamente a proporção e melhorar a capacidade de fabricação. - Evite brocas mecânicas excessivamente pequenas

Não utilize orifícios extremamente pequenos apenas para obter alta densidade. Se a carga elétrica permitir, aumentar o diâmetro do orifício de 0,2 mm para 0,25 mm pode reduzir significativamente a relação de aspecto, melhorando o rendimento e a confiabilidade. - Utilize a tecnologia HDI Laser Via

When wiring density requires microvias, prioritize HDI laser blind vias. Laser vias typically have a depth of only one or two dielectric layers (e.g., depth 60μm, diameter 100μm, aspect ratio only 0.6:1), effectively avoiding issues associated with high-aspect-ratio mechanical vias. Current manufacturer capabilities generally support laser via aspect ratios of 0.8:1.

Para Fabricação de PCBs Engenheiros

- Definir limites de capacidade do processo

Estabeleça especificações aceitáveis de proporção com base nos equipamentos da fábrica e nos limites técnicos em processos-chave, como perfuração e revestimento. - Otimize os parâmetros e as ferramentas de perfuração

Para furos com alta relação de aspecto, use brocas novas e ajuste com precisão parâmetros como velocidade do eixo e taxa de avanço para reduzir o desgaste da broca e os riscos de quebra. - Aprimore as capacidades do processo de galvanização

- Apresentamos a tecnologia de galvanização por pulsos, que inverte periodicamente a direção da corrente para promover a troca de solução nos orifícios e melhorar a capacidade de galvanização de cobre em orifícios profundos.

- Use soluções de galvanização de alta dispersão combinadas com métodos físicos, como vibração ou jato de fluxo, para melhorar a troca de fluidos dentro dos orifícios.

- Fortalecer a inspeção de qualidade durante o processo

Aumente a frequência de amostragem para análise transversal de placas com alta relação de aspecto. Use microscopia para observar diretamente a uniformidade da espessura do cobre nas paredes dos orifícios, garantindo a ausência de vazios, deformações ou outros defeitos.

Desafios apresentados por altas relações de aspecto

The aspect ratio is not merely a theoretical parameter—it directly determines the production difficulty, cost control, and final reliability of PCBs. High aspect ratios (typically referring to those exceeding 8:1 or 10:1) introduce a series of severe process challenges.

Aumento significativo das dificuldades de perfuração

- Alto risco de quebra da broca

Ao perfurar orifícios com alta relação de aspecto, brocas finas girando em altas velocidades penetram profundamente no material da placa, tornando-as altamente propensas a entortar e até mesmo quebrar. A quebra da broca não só torna o orifício inutilizável, como também pode danificar toda a placa. - Precisão reduzida da posição do furo

As brocas tendem a “desviar-se” durante o processamento de furos profundos, fazendo com que as posições reais dos furos se desviem do projeto e afetando a precisão do alinhamento. - Deterioração da qualidade da parede do furo

Marcas de perfuração irregulares, rebarbas ou microfissuras podem aparecer nas paredes do furo, criando riscos ocultos para os processos de galvanização subsequentes.

Desafios no processo de galvanização

O revestimento requer a deposição de uma camada uniforme de cobre nas paredes do orifício para obter conexões entre camadas, mas as altas proporções tornam esse processo extremamente difícil:

- “Efeito osso de cachorro” / Revestimento irregular

The plating solution flows smoothly at the hole entrance, allowing sufficient copper ion deposition, while in the middle of the deep hole, solution exchange is hindered, resulting in thick copper layers at the entrance and thin layers in the middle—a typical “dog-bone” defect. - Risco de vazio de cobre/vazio de furo

Em casos extremos, a camada de cobre no meio do orifício é muito fina ou está completamente ausente, formando um circuito elétrico aberto e tornando a via não funcional. - Problema de retenção de bolhas de ar

As bolhas de ar geradas durante o processo de galvanização têm dificuldade em escapar da parte inferior de orifícios estreitos e profundos. As áreas ocupadas por bolhas residuais não conseguem formar uma camada de galvanização eficaz.

Obstáculos na deposição de cobre não eletrolítico

Antes da galvanoplastia, deve-se formar uma fina camada condutora nas paredes do orifício por meio da deposição de cobre não eletrolítico. A troca química deficiente em orifícios com alta relação de aspecto pode facilmente levar a:

- Deposição incompleta de cobre no meio do orifício

- Aderência insuficiente entre a camada de cobre e o substrato

Limpeza ineficaz e remoção de manchas

Após a perfuração, a resina isolante residual (manchas) nas paredes do orifício deve ser limpa e microgravada com produtos químicos, como permanganato. A baixa eficiência de troca química em orifícios com alta relação de aspecto pode causar:

- Remoção incompleta da mancha

- Redução da adesão entre as camadas de cobre subsequentes e as paredes dos orifícios

- Aumento dos riscos de confiabilidade a longo prazo

Conclusão

A proporção da placa de circuito impresso (PCB) funciona como uma ponte crítica entre o projeto e a fabricação, afetando diretamente o desempenho, a confiabilidade e o custo das placas de circuito. O controle adequado da proporção requer encontrar o equilíbrio ideal entre o projeto e a fabricação: o lado do projeto deve priorizar a otimização da espessura da placa e do diâmetro do orifício, utilizando processos HDI para mitigar os riscos da alta proporção; o lado da fabricação precisa aprimorar os recursos de processamento de orifícios profundos por meio de equipamentos e processos avançados. À medida que os produtos eletrônicos evoluem para maior densidade e desempenho, a adoção de tecnologias inovadoras, como vias cegas a laser HDI, tornou-se uma escolha inevitável para enfrentar os desafios da alta proporção.