Índice

Fundamentos da soldagem por refluxo SMT

1.1 O que é soldagem por refluxo SMT?

A soldagem por refluxo SMT é o processo central em Tecnologia de montagem em superfície (SMT), utilizando aquecimento gradual para fazer com que a pasta de solda passe pelas fases de “fusão-umedecimento-solidificação”, formando juntas de solda confiáveis que alcançam conexão elétrica e fixação mecânica entre componentes e almofadas de PCB.

1.2 Princípios detalhados do processo

- Composição da pasta de solda: Solder powder (≈90%) + Flux (≈10%)

- Mecanismo de conexão: A solda fundida molha as almofadas e os terminais dos componentes, formando camadas de liga metálica

- Essência do processo: Transforma a impressão qualificada de pasta de solda e a colocação de componentes em juntas de solda estáveis — a “etapa de formação”.

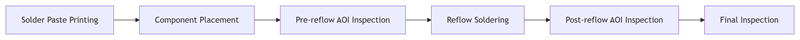

1.3 Posição no fluxo do processo SMT

Funções principais da soldagem por refluxo SMT

2.1 Quatro funções principais

| Categoria da função | Função específica | Valor do processo |

|---|---|---|

| Conexão elétrica e mecânica | Forma camadas de liga que garantem a condução de corrente e a fixação mecânica | Base física para a funcionalidade dos dispositivos eletrônicos |

| Adaptação de alta densidade | O aquecimento uniforme garante a fusão simultânea de todas as juntas de solda para componentes micro/densos. | Atende aos requisitos de alta densidade e alta precisão da SMT |

| Tratamento da camada de óxido | A ativação do fluxo remove as camadas de óxido das superfícies das almofadas e dos terminais. | Reduz defeitos como vazios e juntas de solda frias |

| Controle de qualidade das juntas soldadas | Precise temperature profile control forms uniform,饱满 solder joints | Garante a qualidade consistente das juntas de solda em todos os lotes |

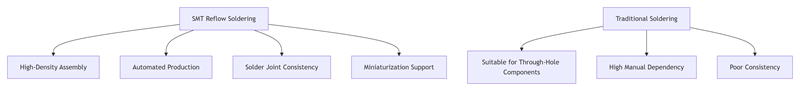

2.2 Comparação das vantagens tecnológicas

Análise comparativa dos tipos de equipamentos de refluxo

3.1 Parâmetros técnicos dos três principais tipos de forno

| Tipo de forno | Ambiente de Trabalho | Principais vantagens | Principais desvantagens | Cenários de aplicativos | Teor de oxigênio | Custo operacional |

|---|---|---|---|---|---|---|

| Forno de ar | Ar ambiente | Baixo custo, estrutura simples, fácil manutenção | Propenso à oxidação, alta taxa de vazios | Produtos eletrônicos de consumo de baixo custo, produtos pouco exigentes | ≈21% | Baixa |

| Forno de nitrogênio | Atmosfera de nitrogênio | Reduz a oxidação, juntas de solda brilhantes e baixa taxa de vazios | Continuous N₂ supply needed, high operating cost | Eletrônicos de gama média-alta, componentes de precisão | <500 ppm | Alta |

| Forno a vácuo | Ambiente de vácuo | Elimina bolhas, evita vazios nas juntas de solda | Equipamentos caros, baixa eficiência de produção | Áreas militares, médicas e aeroespaciais de alta confiabilidade | Perto de zero | Muito alto |

3.2 Recomendações para a seleção de equipamentos

- Sensível ao custo: Forno de ar (atende às necessidades básicas de soldagem)

- Qualidade em primeiro lugar: Forno de nitrogênio (adequado para componentes de precisão BGA, QFP)

- Alta confiabilidade: Forno a vácuo (áreas especiais, como militar, médica)

4. Parâmetros detalhados do processo de soldagem por refluxo

4.1 Quatro estágios do perfil de temperatura

O perfil de temperatura é o parâmetro do processo principal da soldagem por refluxo, afetando diretamente a qualidade da soldagem:

Preheating Stage (100-150°C)

- Taxa de aceleração: 1-3°C/second

- Objetivo principalPermite a volatilização do fluxo, evita o estresse térmico do PCB/componente.

- Controle de tempo: 60-90 segundos

Soaking Stage (150-180°C)

- Manutenção da temperatura: 60-120 segundos

- Objetivo principal: Ativação completa do fluxo, remove óxidos e equaliza a temperatura da placa de circuito impresso.

- Métrica-chave: Temperature variation <5°C across board

Estágio de refluxo (temperatura máxima)

| Tipo de pasta de solda | Intervalo de temperatura máxima | Duração |

|---|---|---|

| Solda sem chumbo | 240-260°C | 30 a 60 segundos |

| Solda com chumbo | 210-230°C | 30 a 60 segundos |

Fase de resfriamento (resfriamento rápido)

- Taxa de resfriamento: 2-4°C/second

- Temperatura alvo: Below 100°C

- Valor do processo: Forma uma estrutura densa de juntas de solda, evita grãos grosseiros

5. Fatores-chave que afetam a qualidade da soldagem por refluxo

5.1 Seis principais fatores que influenciam a qualidade

- Configurações do perfil de temperatura

- Deve ser ajustado com base no tipo de pasta de solda, material da placa de circuito impresso e tolerância de temperatura do componente.

- Within-oven temperature variation should be controlled within ±5°C (±2°C for precision products)

- Qualidade da pasta de solda

- Distribuição do tamanho das partículas do pó de solda

- Nível de atividade do fluxo

- Soldabilidade de PCB e componentes

- Nível de oxidação da almofada

- Qualidade do revestimento de chumbo

- Desempenho do equipamento

- Uniformidade da temperatura do forno

- Estabilidade da esteira transportadora

- Controle ambiental

- Pureza do nitrogênio (se estiver usando forno de nitrogênio)

- Limpeza da oficina

- Padrões operacionais

- Precisão das configurações dos parâmetros do processo

- Pontualidade na manutenção dos equipamentos

6. Tendências da tecnologia de soldagem por refluxo SMT

6.1 Direções atuais da tecnologia

- Processos sem chumbo: Em conformidade com a diretiva RoHS da UE, a solda sem chumbo (por exemplo, ligas Sn-Ag-Cu) está se tornando padrão.

- Controle inteligenteMonitoramento da temperatura em tempo real, ajuste automático do perfil, integração com o sistema MES

- Adaptação à miniaturizaçãoAquecimento preciso para microcomponentes 01005 e tecnologias avançadas de embalagem Chiplet

6.2 Perspectivas futuras

- Maior precisão: Temperature control accuracy moving toward ±0.5°C

- Sistemas mais inteligentesOtimização automática de parâmetros de processo impulsionada por IA

- Fabricação mais ecológica: Baixo consumo de energia, tecnologias de baixa emissão

7. Recomendações práticas de otimização

7.1 Estratégias de ajuste de parâmetros

- Placas de alta densidade: Reduza a velocidade da esteira para 0,6 m/min.

- Componentes sensíveis ao calor: Control peak temperature below 230°C

- Manutenção regularLubrificação da corrente, calibração do sensor de temperatura

7.2 Resolução de problemas de qualidade

| Sintoma do problema | Possíveis causas | Soluções |

|---|---|---|

| Juntas de solda a frio | Temperatura ou tempo de refluxo insuficientes | Calibrar o perfil de temperatura, aumentar a temperatura máxima |

| Oxidação da junta de solda | Teor excessivo de oxigênio | Check nitrogen supply system, ensure pressure ≥0.3MPa |

| Deformação da placa de circuito impresso | Taxa de resfriamento excessiva | Reduzir a velocidade do ventilador de refrigeração para 2000 rpm |