Na indústria eletrônica em rápida evolução de hoje, prototipagem de PCB multicamadas tornou-se uma parte essencial do processo de desenvolvimento de produtos. Serve não só como referência para a validação do projeto, mas também como um fator-chave para aproveitar as oportunidades de mercado. O desafio para todos os engenheiros e compradores é como alcançar entrega rápida e personalização precisa garantindo a qualidade.

Índice

Valor fundamental e desafios técnicos da prototipagem de placas de circuito impresso multicamadas

Prototipagem de PCB multicamadas refere-se à fabricação precisa de um pequeno número de placas de amostra antes da produção em massa, utilizadas para testes funcionais, verificação de desempenho e otimização do projeto. Em comparação com placas de um ou dois lados, as placas multicamadas (especialmente aquelas com seis ou mais camadas) alcançam maior densidade de fiação, melhor integridade de sinal e capacidades anti-interferência mais fortes através da alternância de camadas condutoras e isolantes. Elas são amplamente utilizadas em equipamentos de comunicação, eletrônicos de consumo de alta tecnologia, eletrônicos automotivos e aplicações de controle industrial.

No entanto, aumentar o número de camadas também traz desafios técnicos significativos:

- Requisitos de interconexão de alta densidade (HDI)Os projetos eletrônicos modernos estão tendendo para a miniaturização e alta frequência/velocidade, exigindo largura/espaçamento mínimo do traço de 3 mil ou até menos, e persiana laser via diâmetros tão pequenos quanto 0,1 mm.

- Diversidade de materiaisÉ necessário selecionar de forma flexível Materiais FR-4 de alta Tg, materiais sem halogênioou materiais de alta frequência e alta velocidade (como MEGTRON6, ROGERS) com base no cenário de aplicação.

- Requisitos de confiabilidadeOs produtos devem operar de forma estável em ambientes adversos, impondo padrões rigorosos de gerenciamento térmico, controle de impedância e confiabilidade a longo prazo.

Superando os quatro desafios principais

Para concluir prototipagem de PCB multicamadas, os quatro desafios fundamentais a seguir devem ser abordados de forma sistemática:

1. Controle de precisão do alinhamento entre camadas

As the number of layers increases, the cumulative alignment error between layers becomes a primary cause of scrap. Advanced manufacturers employ high-precision positioning systems and environmental temperature/humidity control to strictly maintain layer-to-layer alignment tolerance within ±25µm, enabling the realization of complex designs such as HDI de qualquer camada.

2. Fabricação do circuito da camada interna e transferência do padrão

O circuito da camada interna é a espinha dorsal de uma placa multicamadas. Linhas finas, materiais com alta Tg e camadas finas do núcleo são propensos a enrugamentos, desalinhamentos e gravações irregulares durante o processamento. Adotando Geração direta de imagens a laser (LDI) A tecnologia, em vez da exposição tradicional com filme, melhora significativamente a precisão do alinhamento e a uniformidade da largura das linhas dos padrões da camada interna.

3. Confiabilidade do processo de laminação

A laminação é a etapa crítica da união de múltiplos núcleos de camadas internas e pré-impregnados em uma única entidade. Os desafios residem no controle de defeitos, tais como deslocamento de camadas, delaminação e vazios de resina.

- SoluçãoDesenvolver um procedimento científico de laminação, controlando com precisão a taxa de aquecimento, o perfil de pressão e o nível de vácuo. Para placas de 6 camadas, um design simétrico em camadas (por exemplo, 3+1+3) é frequentemente utilizado para evitar deformações.

4. Perfuração de alta precisão e metalização de orifícios

Placas espessas e múltiplas vias empilhadas apresentam desafios como quebra da broca, rebarbas e manchas durante a perfuração. Microvias e vias enterradas impõem exigências extremamente elevadas à tecnologia de perfuração a laser.

- Solução:

- Perfuração mecânicaUse brocas novas e parâmetros otimizados para trabalhar com placas grossas e de cobre espesso.

- Perfuração a laser: Utilizado para processar microvias de 0,1 mm e inferiores, oferecendo alta precisão e boa qualidade das paredes dos orifícios.

- Metalização de furos: Empregue processos eficientes de remoção de resíduos e deposição de cobre sem eletricidade para garantir paredes de furos limpas e cobertura uniforme de cobre, garantindo a confiabilidade das conexões elétricas entre camadas.

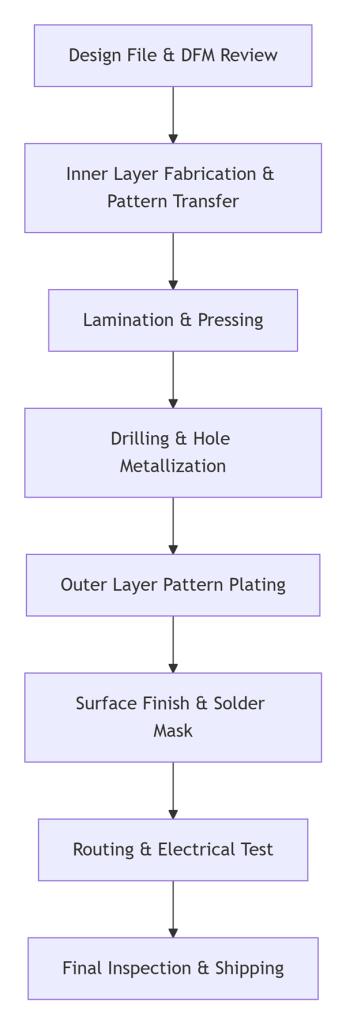

Fluxo de prototipagem padronizado e análise dos principais processos

Eficiente e confiável prototipagem de PCB multicamadas O processo é a garantia de qualidade e rapidez. Suas etapas principais podem ser resumidas da seguinte forma:

Análise aprofundada dos principais processos:

- Controle de impedância: For high-speed signals, impedance matching is crucial. Engineers need to accurately calculate line width and dielectric thickness during the design phase, while manufacturers must strictly control the production process to ensure the final impedance deviation is within ±10% (or a stricter ±5% if required).

Seleção do acabamento da superfície: Aplicações diferentes requerem processos de acabamento de superfície diferentes.

| Acabamento da superfície | Vantagens | Aplicações típicas |

|---|---|---|

| ENIG | Alta planicidade, boa soldabilidade, resistência à oxidação | BGA, componentes de precisão, circuitos de alta frequência |

| HASL (sem chumbo) | Baixo custo, juntas de solda resistentes | Eletrônicos de consumo, aplicações em que a planicidade extrema não é crítica |

| Lata de imersão | Amigo do ambiente, adequado para ligações por encaixe | Áreas específicas da indústria e da comunicação |

| OSP | Custo mais baixo, preserva a soldabilidade do cobre | Produtos de baixa complexidade, ciclos de vida de armazenamento curtos |

Estratégias para entrega rápida e seleção de fabricantes

A “velocidade” é uma vantagem competitiva fundamental em prototipagem de PCB multicamadas. Para garantir uma entrega rápida, é necessário um esforço conjunto do cliente e do fabricante.

Estratégias de otimização do lado do cliente:

- Padronização do design: Siga as normas IPC e evite tamanhos de orifícios e larguras de traços não padronizados.

- Forneça dados completos: Envie arquivos Gerber padrão, precisos Listas de BOMe requisitos de processo claros.

- Utilizar a análise DFMUse o DFM (Design para Fabricação) serviço prestado pelo fabricante antes da produção para identificar e corrigir falhas de projeto antecipadamente.

Avaliação da capacidade do fabricante:

Ao selecionar um fabricante de protótipos, considere as seguintes dimensões:

- Equipamento técnicoEles possuem equipamentos avançados, como LDI, máquinas de perfuração a laser de alta precisão e sistemas automatizados de inspeção AOI?

- Maturidade do processoEles têm experiência estável em produção em massa para placas de 6 camadas, Placas HDIe até mesmo placas com mais de 20 camadas?

- Sistema de Qualidade: Eles são certificados de acordo com normas internacionais de qualidade, como ISO9001 e IATF16949?

- Garantia de entrega: Eles oferecem claramente prototipagem acelerada serviços (por exemplo, 24 horas para 6 camadas, 72 horas para um número elevado de camadas)? O progresso da produção é transparente e rastreável?

Resumo dos cenários de aplicação e tendências futuras

O sucesso de prototipagem de PCB multicamadas reflete-se, em última análise, nos produtos de ponta que possibilita:

- Eletrônicos de consumoPlacas-mãe para smartphones, dispositivos AR/VR, buscando miniaturização e HDI em qualquer camada.

- Equipamento de comunicação: Estações base 5G, servidores, que exigem materiais de baixa perda e alta frequência, além de controle rigoroso de impedância.

- Eletrônica automotivaControladores ADAS, que exigem alta confiabilidade, resistência a altas temperaturas e excelente desempenho térmico.

- Industrial e Médico: Robôs industriais, equipamentos de imagem médica, com ênfase na operação estável a longo prazo em ambientes complexos.

Olhando para o futuro, com o desenvolvimento contínuo da IA, da IoT e da eletrônica automotiva, os requisitos para prototipagem de PCB multicamadas continuará a evoluir em direção a maior densidade, maior frequência, maior confiabilidade e ciclos de desenvolvimento mais curtos.