Placas de circuito impresso As placas de circuito impresso (PCBs) são a espinha dorsal dos dispositivos eletrônicos modernos, e seus avanços na fabricação afetam diretamente o desempenho e a confiabilidade do produto. Com o rápido desenvolvimento de 5G, IoT, IA e outras tecnologias de ponta, o setor de PCBs está passando por uma inovação sem precedentes. Este artigo fornece uma análise aprofundada das principais tecnologias de fabricação de PCBs, suas aplicações e tendências futuras, oferecendo uma compreensão abrangente desse campo especializado.

Índice

Visão geral dos processos de fabricação de PCBs

PCB manufacturing has evolved from simple single-layer boards to today’s high-density interconnect (HDI) multilayer boards, continuously pushing the limits of physical design. The three primary PCB manufacturing processes are:

Processo subtrativo: O método mais tradicional, em que um fotorresiste é aplicado a um laminado revestido de cobre, exposto para criar um padrão de circuito e, em seguida, gravado para remover o cobre desprotegido. Embora maduro, esse processo tem precisão limitada e tem dificuldades para atender aos requisitos modernos de HDI.

Processo totalmente aditivo (SAP): Usa um substrato isolante com um catalisador fotossensível. Após a exposição seletiva, o cobre é depositado quimicamente somente onde for necessário para formar os circuitos. Isso permite alta precisão, mas exige um controle rigoroso do material e do processo.

Processo Semi-Aditivo Modificado (mSAP): Combina as vantagens dos métodos subtrativo e aditivo. Uma fina camada inicial de cobre é depositada quimicamente, eletrodepositada seletivamente para engrossar os traços do circuito e, em seguida, o excesso de cobre é removido por corrosão. Esse processo é ideal para circuitos ultrafinos e se tornou a principal tecnologia para PCBs de alta qualidade.

Principais tecnologias avançadas de fabricação de PCBs

Via-in-Pad: Possibilitando interconexões de alta densidade

A tecnologia Via-in-pad envolve a colocação de vias condutoras diretamente nas almofadas dos componentes, melhorando significativamente a utilização do espaço da placa de circuito impresso.

Principais vantagens:

- Economiza mais de 30% de espaço na placa, ideal para projetos compactos

- Encurta os caminhos de sinal, melhorando o desempenho do circuito de alta velocidade

- Fornece caminhos térmicos adicionais, melhorando a dissipação de calor para componentes de alta potência

Desafios de fabricação:

- Perfuração Microvia: Requires laser drilling for 50–100 μm microvias with ±15 μm positioning accuracy

- Via preenchimento: O enchimento de resina assistido a vácuo garante espaços vazios sem bolhas, com o encolhimento do material controlado abaixo de 2%

- Planaridade da superfície: Post-filling, precision grinding ensures surface flatness within 5 μm for reliable soldering

- Gerenciamento do estresse térmico: Filler materials must match copper’s thermal expansion coefficient to prevent cracking

Aplicativos:

- Placas-mãe de smartphones (especialmente para processadores e memória)

- GPUs de ponta e placas-mãe para servidores

- Dispositivos IoT miniaturizados

- Matrizes de LED de alta densidade

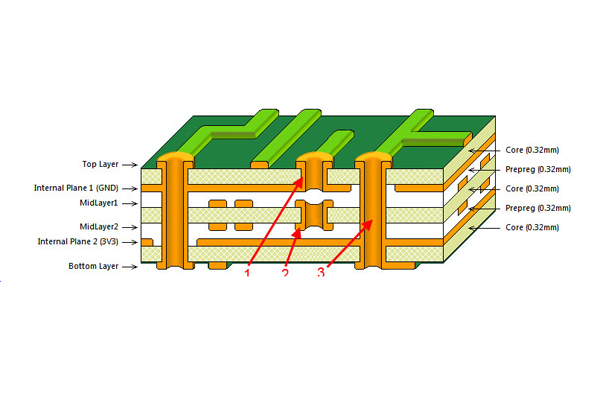

Vias cegas e enterradas: soluções de interconexão 3D

As vias cegas e enterradas permitem conexões seletivas de camadas, possibilitando o roteamento tridimensional de PCBs.

Comparação de tecnologias:

| Tipo | Estrutura | Método de fabricação | Benefício primário |

|---|---|---|---|

| Via cega | Conecta as camadas externas às internas | Perfuração a laser/com profundidade controlada | Reduz os efeitos de stub do sinal |

| Enterrado via | Totalmente dentro das camadas internas | Laminado após o processamento da camada | Libera espaço de roteamento na camada externa |

Principais desafios do processo:

- Controle de profundidade: Laser drilling requires precise energy/pulse control (±10 μm tolerance)

- Alinhamento de camadas: High-precision registration systems ensure ≤25 μm misalignment

- Uniformidade do revestimento: Pulse plating ensures even copper deposition (≥18 μm in vias)

- Teste de confiabilidade: Thermal cycling (-55°C to 125°C, 1000 cycles) and impedance testing

Aplicativos do setor:

- Módulos de RF de estação base 4G/5G

- Produtos eletrônicos aeroespaciais e de defesa

- Placas de controle de equipamentos médicos

- Módulos de sensores de veículos autônomos

Processo Semi-Aditivo Modificado (mSAP): Fabricação de circuitos ultrafinos

mSAP uses a “thin seed layer + selective plating” approach to achieve sub-30 μm trace/space, surpassing traditional etching limits.

Fluxo do processo:

- Preparação do substrato: Low-roughness base material (Rz < 1.5 μm)

- Deposição da camada de sementes: 0.3–1 μm thin copper via electroless plating

- Padronização: Laser Direct Imaging (LDI) with 5 μm resolution

- Revestimento: Acid copper electroplating (±2 μm thickness control)

- Remoção da camada de sementes: Micro-etching with <3 μm undercut

Métricas de controle de qualidade:

- Uniformidade da largura do traço: CV < 5% em todo o painel

- Variação da espessura do cobre: <10% dentro da placa

- Surface defects: <3 defects per m²

Produtos típicos:

- PCBs semelhantes a substratos de smartphones (SLP)

- Substratos de embalagem em nível de wafer

- Conjuntos de antenas de ondas milimétricas

- Módulos de interconexão de densidade ultra-alta

Aplicações industriais de tecnologias avançadas de PCB

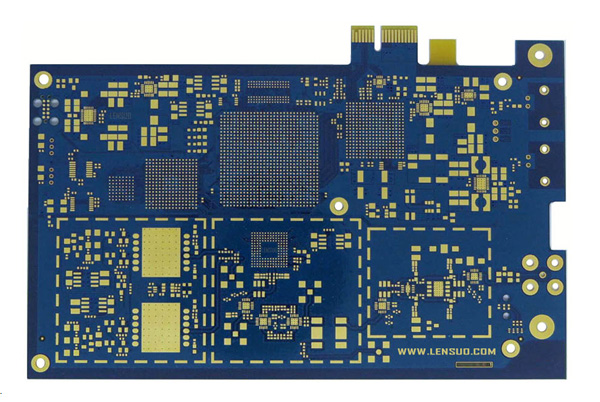

Eletrônicos de consumo

Smartphones and tablets drive advanced PCB adoption. Flagship smartphone motherboards use any-layer HDI and mSAP to achieve 20/20 μm trace/space rules, packing 14+ layers into 80×120 mm areas. Wearables employ rigid-flex PCBs, maintaining reliability at <3 mm bend radii.

Infraestrutura de telecomunicações

As unidades de banda base 5G exigem PCBs de alta frequência com:

- Dielectric constant (Dk): 3.0±0.05 @ 10 GHz

- Tangente de perda (Df): <0,002 @ 10 GHz

- Phase consistency: ±1.5°/inch

Isso exige sistemas de resina especializados e processos de impedância controlada.

Eletrônica automotiva

Os sistemas autônomos impõem novos requisitos:

- Radar PCBs: Ra < 0.3 μm surface roughness for 77 GHz

- Gerenciamento de bateria: Placas de cobre pesado de 6 camadas e 2 oz (vias com proporção de 8:1)

- Monitores:Circuitos flexíveis ultrafinos (>100 mil ciclos de dobra)

Industrial & Equipamentos médicos

Os controles industriais exigem:

- PCBs de potência com mais de 10 camadas

- -40°C to 150°C operating range

- Vibration resistance (5–500 Hz, 5 Grms)

As imagens médicas dependem de:

- Projeto de circuito de baixo ruído

- Roteamento analógico de alta densidade

- Estruturas de blindagem EMI

Tendências futuras e desafios técnicos

Inovações em materiais

Materiais de alta frequência:

- Compostos de PTFE modificado

- Filmes de polímero de cristal líquido (LCP)

- Sílica nanoporosa

Gerenciamento térmico:

- Resinas de condutividade térmica >5 W/mK

- Substratos enriquecidos com grafeno

- Substratos metálicos isolados

Inovações no processo

Integração heterogênea:

- Embedded passives (>100/cm²)

- Tecnologia Chip-on-Board (COB)

- Circuitos híbridos optoeletrônicos

Fabricação de precisão:

- Perfuração a laser de picossegundos/femtossegundos

- Metalização por deposição de camada atômica (ALD)

- Litografia de nanoimpressão

Iniciativas de sustentabilidade

Processos ecologicamente corretos:

- Revestimento de ouro sem cianeto

- Cobre eletrolítico de baixo COD

- Máscaras de solda à base de água

Economia circular:

- >99,5% de recuperação de cobre

- Fabricação com baixo consumo de energia

- Substratos biodegradáveis

PERGUNTAS FREQUENTES: Fabricação avançada de PCBs

P1: Como a via-in-pad melhora o desempenho térmico?

A1: Copper-filled vias create thermal pathways, reducing thermal resistance by >40% in 3×3 via arrays. Optimal fill density is 60–70% for thermo-mechanical reliability.

P2: Quais são os benefícios da integridade do sinal das vias cegas/enterradas?

A2: Em comparação com as vias de passagem, elas:

- Shorten signal paths by 30–50%

- Reduce crosstalk by 6–8 dB @ 10 GHz

- Melhorar a correspondência de impedância (15% menos reflexão)

- Cut delay by 20–30 ps/inch

Q3: Como o MSAP supera os processos subtrativos tradicionais?

A3: As principais vantagens incluem:

- Trace width accuracy: ±2 μm vs ±8 μm

- Near-vertical sidewalls (85–90° vs 45–60°)

- Finer geometries (15/15 μm vs 50/50 μm)

- Tighter impedance control (±5% vs ±10%)

Q4: How to evaluate a manufacturer’s blind/buried via capability?

A4: Avaliar:

- Technical specs (≤50 μm microvias, ±25 μm registration)

- Dados de confiabilidade (ciclo térmico, análise de seção transversal)

- Métodos de inspeção (raio X 3D, cobertura AOI)

- Estabilidade da produção (>90% de rendimento em escala)

Q5: What breakthroughs will shape PCB tech in 3–5 years?

A5: Principais desenvolvimentos:

- Maior densidade: 10/10 μm traces, hybrid mSAP/SAP

- Integração heterogênea: Ativos/passivos incorporados, interconexões ópticas

- Materiais avançadosDielétricos de baixa perda em mmWave (Dk<2,5, Df<0,001)

- Manufatura inteligente: Otimização orientada por IA, gêmeos digitais

- Sustentabilidade: >95% de reciclagem de material, 30% de redução de energia

À medida que a eletrônica continua avançando em direção a um maior desempenho, miniaturização e eficiência, as tecnologias de PCB continuarão a ultrapassar os limites físicos.A compreensão dessas inovações permite que os designers e especialistas em compras tomem decisões informadas, impulsionando o desenvolvimento de produtos de última geração.

Mais leituras relacionadas

1.Processo de prova de fabricação de PCB

2.Vias de PCB

3.Processo de fabricação de placas de circuito impresso de alta frequência