Índice

A função crítica das vias de PCB no design eletrônico moderno

Nos projetos atuais de produtos eletrônicos de alta densidade e alto desempenho, as vias da placa de circuito impresso (PCB) são elementos fundamentais para conectar circuitos multicamadas, e sua importância está se tornando cada vez mais proeminente.Um especialista Projeto de PCB O engenheiro de projeto deve compreender profundamente as várias características das vias e seu impacto no desempenho do circuito.Este artigo fornece uma análise abrangente dos detalhes técnicos das vias de PCB, desde os conceitos básicos até as técnicas avançadas de projeto, ajudando você a dominar esse elemento técnico fundamental.

Capítulo 1: Conceitos básicos e funções principais das veias de PCB

1.1 Definição e estrutura básica das Vias de PCB

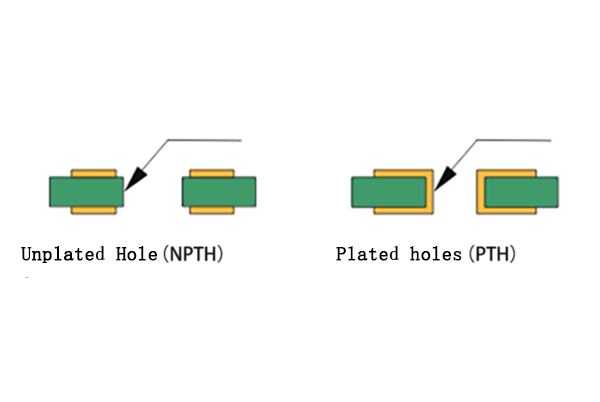

As vias de PCB, também conhecidas como furos passantes chapeados, são canais condutores formados por furos de perfuração e chapeamento de cobre nas interseções de traços em PCBs multicamadas.Essa estrutura permite conexões elétricas entre diferentes camadas de circuitos e serve como base do design moderno de PCBs de alta densidade.

A estrutura básica de uma via inclui:

- Furo perfurado: Criado por meio de processos mecânicos ou a laser

- Revestimento de cobre: Conductive metal layer covering the hole wall, typically 18-25μm thick

- Almofada: Área anular de cobre que conecta o furo aos traços

- Máscara de solda: Camada protetora aplicada seletivamente

1.2 Cinco funções principais das Vias PCB

- Conexão elétrica: Permite a condução entre camadas de sinal, energia ou terra, resolvendo problemas de cruzamento de traços em roteamento de camada única

- Otimização do espaço: Aumenta significativamente a densidade de roteamento e reduz o tamanho da placa de circuito impresso por meio de interconexões verticais

- Gerenciamento térmicoFornece caminhos eficazes de condução de calor para componentes de alta potência

- Gerenciamento da integridade do sinal: Controla as características de transmissão de sinais de alta frequência

- Suporte mecânico: Aumenta a estabilidade estrutural da placa de circuito impresso, especialmente em áreas de montagem de componentes através de orifícios

Capítulo 2: Análise aprofundada dos tipos de via de PCB

2.1 Tipos de via tradicionais

2.1.1 Via de furo passante

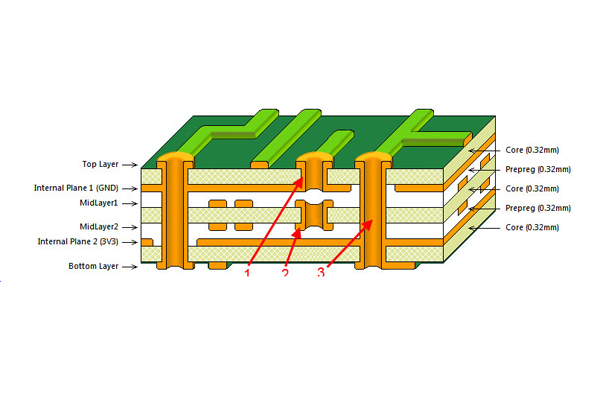

- Características estruturais: Penetra em toda a placa de circuito impresso

- VantagensProcesso simples, baixo custo, alta confiabilidade

- DesvantagensOcupa mais espaço, reduz a densidade de roteamento

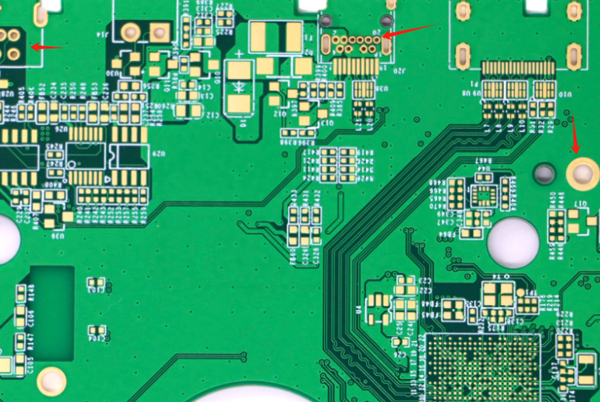

- Aplicações típicas: Placas multicamadas padrão, conexões de energia

2.1.2 Via cega

- Características estruturaisConecta camadas externas a camadas internas específicas sem penetrar em toda a placa

- VantagensEconomiza espaço e aumenta a flexibilidade de roteamento

- DesvantagensRequer perfuração a laser, custo mais alto

- Aplicações típicasSob pacotes BGA, áreas de alta densidade

2.1.3 Via enterrada

- Características estruturaisLocalizado inteiramente entre as camadas internas, não exposto nas superfícies

- VantagensMaximiza o espaço de roteamento da camada externa

- DesvantagensProcesso de fabricação complexo, difícil de reparar ou inspecionar

- Aplicações típicasPCBs de alta contagem de camadas, sistemas digitais complexos

2.2 Tecnologias avançadas de via

2.2.1 Micro Via

- Definição: Vias with diameters ≤0.15mm

- Processo de fabricação: Tecnologia de perfuração a laser

- VantagensTamanho extremamente pequeno, densidade ultra-alta

- AplicativosPlacas HDI, placas-mãe para smartphones

2.2.2 Perfuração traseira

- Princípio técnico: A perfuração secundária remove o excesso de barril de cobre

- Valor essencial: Reduz os efeitos de stub, melhora a qualidade do sinal de alta velocidade

- Aplicações típicasSinais diferenciais de alta velocidade acima de 10 Gbps

2.2.3 Vias empilhadas e vias escalonadas

- Vias empilhadas: Múltiplas microvias alinhadas verticalmente

- Vias escalonadas: Deslocamento de estruturas micro via

- Comparação de desempenho: As vias empilhadas economizam espaço, mas têm menor confiabilidade; as vias escalonadas são o oposto

Capítulo 3: Principais parâmetros de projeto e estratégias de otimização para Vias de PCB

3.1 Especificações e seleção do tamanho da via

3.1.1 Seleção do tamanho do furo

- Limites de perfuração mecânica: Typically ≥0.2mm

- Recursos de perfuração a laser: Pode atingir 0,05-0,1 mm

- Recomendações de design:

- Sinais gerais: 0,3-0,5 mm

- Áreas de alta densidade:0,15-0,2 mm

- Power vias: ≥0.5mm (based on current requirements)

3.1.2 Projeto do tamanho da almofada

- Regra básica: Diâmetro externo = diâmetro interno + 0,2 mm (mínimo)

- Otimização de alta densidade: Use almofadas em forma de lágrima para aumentar a confiabilidade

3.2 Análise das características elétricas das Vias

3.2.1 Cálculos de parâmetros parasitas

- Indutância parasita: L≈5.08hln(4h/d)+1

- h: Comprimento da via (mm)

- d:Diâmetro da via (mm)

- Capacitância parasita: C≈1.41εrTD1/(D2-D1) (pF)

- εr: Dielectric constant

- T: Espessura da placa (mm)

- D1: Diâmetro da almofada (mm)

- D2: Diâmetro do anti-pad (mm)

3.2.2 Técnicas de controle de impedância

- Design antipads: Aumentar o espaçamento entre as vias e as camadas planas

- Acompanhamento de via terrestre: Coloque vias de aterramento ao redor das vias de sinal

- Vias diferenciais: Mantenha o layout simétrico para minimizar o ruído de modo comum

3.3 Projeto de via de gerenciamento térmico

3.3.1 Projeto do conjunto de vias térmicas

- Princípios de layout: Distribua uniformemente sob as fontes de calor

- Otimização de tamanho: Diâmetro de 0,3-0,5 mm, espaçamento de 1-2 mm

- Materiais de preenchimento: Epóxi termicamente condutor ou preenchimento de metal

3.3.2 Cálculo e otimização da resistência térmica

- Resistência térmica de via única: Rth≈h/(kπr²)

- h: Comprimento da via

- k:Condutividade térmica do cobre

- r:Raio da via

- Efeito de matriz: Vias paralelas múltiplas reduzem significativamente a resistência térmica total

Capítulo 4: Tecnologias detalhadas de processamento de via PCB

4.1 Comparação dos quatro principais métodos de tratamento

| Método de tratamento | Características do processo | Vantagens | Desvantagens | Aplicações típicas |

|---|---|---|---|---|

| Via Abertura | Sem cobertura de máscara de solda na superfície | Boa dissipação de calor, testável | Propenso a oxidação/curtos | Pontos de teste, vias térmicas |

| Via Tenting | Superfície coberta com máscara de solda | Evita curtos, baixo custo | Potencialmente falsa exposição ao cobre | PCBs padrão |

| Via Plugging | Preenchido com tinta internamente | Alta confiabilidade | Hole size limit ≤0.5mm | PCBs de alta qualidade |

| Enchimento de resina | Preenchido com resina | Sem problemas de vazamento de óleo | Custo mais alto | Placas HDI, circuitos de alta frequência |

4.2 Diretrizes de seleção de processos

- Projetos sensíveis ao custo: Priorizar por meio de tendas

- Requisitos de alta confiabilidade: Uso por meio de obturação ou enchimento de resina

- Projetos de alta frequência/alta velocidade: Deve usar enchimento de resina para reduzir os efeitos parasitas

- Áreas termicamente críticas: Selecione via abertura com revestimento de superfície

4.3 Padrões de anotação de arquivos de fabricação

- Arquivos Gerber: Especificar os requisitos de tratamento para cada tipo de via

- Desenhos de perfuração: Distinguir diferentes tamanhos de furos e tipos de vias

- Observações especiais: Indique os materiais de preenchimento, tratamentos de superfície, etc.

Capítulo 5: Técnicas práticas de projeto de via PCB

5.1 Fundamentos do projeto de via de PCB de alta velocidade

- Minimizar o comprimento do stub: Prefira vias cegas ou perfuração posterior

- Acompanhamento de via terrestreColoque as vias de aterramento ao redor das vias de sinal (proporção de 1:4)

- Otimização antipadrao: Controle a capacitância de acoplamento entre vias e planos

- Manuseio de pares diferenciais: Manter a simetria para evitar o desvio de fase

5.2 Técnicas de design de integridade de energia

- Energia por meio de matrizes: Fornecer caminhos de energia de baixa impedância

- Capacitor via otimização: Coloque vias próximas aos capacitores de desacoplamento

- Estratégia de segmentação de planos: Evite vias que interrompam caminhos completos de retorno de corrente

5.3 Métodos de projeto de interconexão de alta densidade (HDI)

- Aplicativos micro via: Habilita o roteamento de ultra-alta densidade

- Interconexões de qualquer camada: Uso de tecnologia micro via empilhada

- Regras de design: Siga as regras 3-3-3 ou 2-2-2 (layers-vias-traces)

5.4 Erros comuns de projeto e soluções

- Via gargalos: Vias de alimentação insuficientes causando queda excessiva de tensão

- SoluçãoRealizar simulação de densidade de corrente, aumentar a contagem de vias

- Efeitos da antena: Vias isoladas tornando-se fontes de radiação

- SoluçãoCertifique-se de que todas as vias tenham caminhos de retorno claros

- Defeitos de fabricação: Através de rachaduras ou revestimento incompleto

- SoluçãoSiga as recomendações de proporção de aspecto do fabricante (normalmente <8:1)

Capítulo 6: Tendências futuras no projeto de via PCB

6.1 Tecnologias emergentes de via

- Vias através do silício (TSV): Para embalagens avançadas

- Vias ópticas: Transmissão de sinal óptico em integração fotônica

- Vias flexíveis: Soluções de interconexão para circuitos flexíveis

6.2 Evolução das metodologias de design

- Otimização via IA assistida: Algoritmos de aprendizado de máquina automatizam a colocação de via

- Plataformas de co-simulação: Simulações EM-térmico-mecânicas multifísicas

- Design integrado ao DFM: Feedback de restrições de fabricação em tempo real

6.3 Desafios e soluções do setor

- Problemas de perda de alta frequência: Aplicação de novos materiais de baixa perda

- Limites de miniaturização: Desenvolvimento de tecnologias de perfuração em escala nanométrica

- Pressões de custos: Estratégias de via híbrida para otimização de custo-desempenho

Conclusão: A arte e a ciência do design de placas de circuito impresso

O design de via de PCB é um campo profissional da engenharia eletrônica que combina arte e ciência.Um excelente projeto de via requer a obtenção do equilíbrio perfeito entre desempenho elétrico, gerenciamento térmico, confiabilidade mecânica e custos de fabricação. Como os dispositivos eletrônicos continuam evoluindo para frequências e densidades mais altas, as tecnologias de via continuarão avançando, apresentando aos engenheiros novos desafios e oportunidades. O domínio dos princípios e das técnicas discutidos neste artigo o ajudará a projetar produtos de PCB com desempenho e confiabilidade excepcionais.