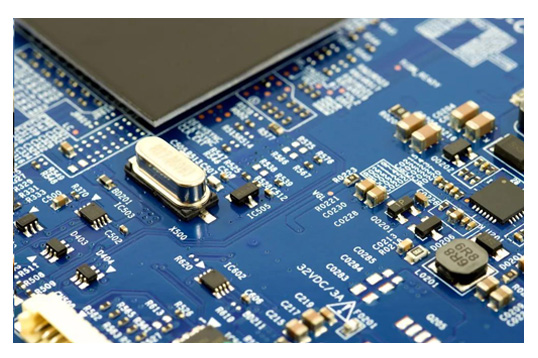

PCBA (Printed Circuit Board Assembly, montagem de placa de circuito impresso) refere-se ao processo de fabricação completo de montagem precisa de vários componentes eletrônicos em placas de circuito impresso nuas. Esse processo crítico transforma placas de circuito básico em módulos eletrônicos totalmente funcionais, representando o núcleo da fabricação de dispositivos eletrônicos modernos.

Índice

Processos-chave em PCBA Fabricação de eletrônicos

- Colocação precisa de componentes de acordo com os projetos de circuitos

- Conexões confiáveis por meio de técnicas de solda avançadas

- Garantia de integridade funcional por meio de testes rigorosos

A função central do PCBA em sistemas eletrônicos

- Gerenciamento da transmissão de sinais: Estabelecimento de caminhos elétricos otimizados

- Implementação de circuitos:Realização precisa de projetos esquemáticos

- Integridade de energia:Fornecimento de redes de distribuição de energia estáveis

- Controle de impedância:Garantia da qualidade da transmissão de sinais de alta frequência

Principais fatores que afetam o desempenho do PCBA

✓ Component selection and quality

✓ Assembly process precision (±0.05mm placement tolerance)

✓ Solder joint reliability (IPC-A-610 compliant)

✓ Test coverage (≥95%)

Componentes principais do PCBA

1. Substrato de base - PCB

- Estrutura composta de multicamadas (FR4/materiais de alta frequência)

- Principais recursos:

- Plataforma de suporte mecânico

- Rede de interconexão elétrica

- Meio de gerenciamento térmico

2.Unidades funcionais - Componentes eletrônicos

- Componentes passivos: Resistores/capacitores do pacote 0402/0201

- Dispositivos ativos:CIs empacotados em QFN/BGA

- Componentes eletromecânicos:Conectores/interruptores

3.Sistema de interconexão

- Traços de precisão:Largura/espaçamento de linha de 3/3mil

- Conexões entre camadas:Tecnologia de via cega/enterrada a laser

4.Meio de conexão - Solda

- Composição:Liga SAC305 sem chumbo

- Processo:Impressão em estêncil (0,1-0,15 mm de espessura)

- Função:Formar conexões eletromecânicas confiáveis

A tecnologia moderna de PCBA evoluiu para uma disciplina de engenharia de sistemas que integra ciência de materiais, mecânica de precisão e eletrônica.Sua qualidade determina diretamente o desempenho e a confiabilidade do produto final. Como a tendência dos dispositivos eletrônicos é a miniaturização e as aplicações de alta frequência, os processos de PCBA continuam avançando com as tecnologias HDI (High Density Interconnect) e de empilhamento 3D.

A PCB é uma tecnologia de montagem convencional

1. Tecnologia Through-Hole (THT)

Solução de montagem tradicional com recursos diferenciados:

- Utiliza componentes de chumbo axial/radial

- Fixação mecânica por meio de orifícios de passagem com placas de PCB

- Conexões elétricas de dupla face formadas por solda por onda

- Excelente força mecânica e resistência à vibração

Aplicações típicas:

✓ Aerospace control systems

✓ Military electronic equipment

✓ Industrial-grade power electronics

✓ High-reliability instrumentation

Fluxo de processo padrão:

① Precision drilling (hole diameter tolerance ±0.05mm)

② Component insertion (manual/auto-insertion)

③ Wave soldering (solder temperature 265±5°C)

④ Lead trimming and cleaning (IPC-7711 compliant)

2. Tecnologia de montagem em superfície (SMT)

Solução moderna de montagem de alta densidade com vantagens essenciais:

- Pacotes de componentes sem chumbo (0201 a BGA)

- Capacidade de montagem em um ou dois lados

- A solda por refluxo cria ligações micrometalúrgicas

- Suporta componentes de passo fino de 0,4 mm

Aplicações típicas:

✓ Consumer mobile devices

✓ IoT equipment

✓ Miniaturized medical electronics

✓ High-frequency communication modules

Fluxo de processo padrão:

① Stencil printing (solder paste thickness 0.1-0.15mm)

② High-speed placement (±0.025mm accuracy)

③ Multi-zone reflow (peak temperature 235-245°C)

④ AOI inspection (≥99.9% defect detection rate)

Diretrizes de seleção de tecnologia:

- THT recomendado para requisitos de alta confiabilidade

- O SMT é essencial para projetos miniaturizados

- Tecnologia mista (SMT+THT) para módulos complexos

- A ligação SMT+fio é preferível para circuitos de RF

Teste de PCBA:Garantia de qualidade e confiabilidade

Os testes de montagem de placas de circuito impresso (PCBA) são uma fase crítica do processo de fabricação, verificando se as placas montadas atendem aos padrões de qualidade e funcionam conforme o esperado. Esse processo abrangente de validação examina vários parâmetros, inclusive a programação do CI, as características de potência, as medições de corrente/tensão e a continuidade do circuito.

A função crítica do teste de PCBA:

- Ponto de controle primário de garantia de qualidade

- Garante o desempenho funcional e a confiabilidade a longo prazo

- Evita que produtos defeituosos cheguem aos usuários finais

- Reduz as falhas de campo e os pedidos de garantia

Metodologias abrangentes de teste de PCBA:

- Teste em circuito (ICT)

- Valida a funcionalidade do circuito

- Mede parâmetros precisos de corrente/tensão

- Analisa as características da forma de onda (frequência, amplitude, ruído)

- Taxa típica de detecção de falhas: >99% para defeitos de fabricação

- Teste de circuito funcional (FCT)

- Simula condições operacionais reais

- Identifica problemas de integração de hardware/software

- Verifica a funcionalidade completa do produto

- Inclui teste de burn-in para aplicações críticas

- Teste de sonda voadora

- Utiliza sondas móveis para verificação elétrica

- Verifica os valores e as características dos componentes

- Ideal para:

- Validação do protótipo

- Produção de baixo volume

- Ambientes de alta mistura

- Teste de estresse ambiental

- Avaliação de condições extremas:

- Thermal cycling (-40°C to +125°C)

- Exposição à umidade (85% UR)

- Choque mecânico/vibração (de acordo com MIL-STD-883)

- Validação da classificação IP para impermeabilização

- Metodologia de teste de vida acelerado

Detecção avançada de defeitos:

A fabricação moderna de PCBA emprega inspeção óptica automatizada (AOI) e sistemas de raios X para identificar:

- Ausência/deslocamento de componentes

- Defeitos de solda (pontes, solda insuficiente)

- Placement accuracy (≤0.1mm tolerance)

- Vazamento de BGA (<25% aceitável)

Critérios de seleção da estratégia de teste:

| Fator | Produção de alto volume | Prototipagem/baixo volume |

|---|---|---|

| Teste ideal | ICT + AOI | Sonda voadora + FCT |

| Tempo de configuração | 4-8 horas | <1 hora |

| Base de custos | Amortização de NRE | Ferramentas mínimas |

| Cobertura de falhas | >99% | 90-95% |

Práticas recomendadas de implementação:

- Desenvolver uma matriz de cobertura de teste durante a fase de DFM

- Implementar severidade de teste graduada para diferentes classes de produtos

- Combine testes automatizados com verificação manual para montagens críticas

- Manter uma análise abrangente dos dados de teste para aprimoramento contínuo

Essa abordagem rigorosa de testes garante que os PCBAs entregues atendam aos padrões IPC-A-610 Classe 3 para aplicações de alta confiabilidade, enquanto os produtos comerciais Classe 2 mantêm um equilíbrio adequado entre custo e qualidade. Fabricantes experientes otimizam as estratégias de teste com base no volume de produção, na complexidade e nos requisitos do aplicativo para oferecer resultados de qualidade garantidos.

Custo do PCBA Análise

Entendendo a estrutura de custos do PCBA

O custo total da montagem da placa de circuito impresso envolve diversas variáveis que exigem consideração cuidadosa:

Principais fatores de custo:

- Mão de obra e custos de automação

- Varia de acordo com a região geográfica (Ásia: US$ 15-35/hora, América do Norte: US$ 50-120/hora)

- O nível de automação afeta o preço (as linhas SMT normalmente são 30 a 50% mais eficientes do que as manuais)

- Requisitos técnicos

- Montagem SMT vs. montagem por furo passante (THT)

- Complexidade da placa (2 camadas versus 8 camadas: diferença de custo de 2 a 5 vezes)

- Component density (components/cm²)

- Economia de volume e de prazo de entrega Quantidade Preço/Unidade Prazo de entrega Protótipo (1-5) 5-8x 5-10 dias Lote pequeno (50) 2-3x 10-15 dias Produção em massa (1k+) 1x 20-30 dias

- Considerações adicionais

- Aquisição de componentes (20-60% do custo total)

- Requisitos de teste (ICT acrescenta 15-25%)

- Certificações (ISO 9001, conformidade com IPC Classe 3)

Guia de seleção estratégica de fabricantes

1. Avaliação da capacidade

- Verificar as especificações do equipamento:

- SMT placement accuracy (≤0.025mm)

- Capacidade máxima de tamanho da placa

- Faixa de manuseio de componentes (01005 a conectores grandes)

2. Protocolo de controle de qualidade

- Certificações necessárias:

- Padrões de aceitação IPC-A-610

- ISO 13485 para dispositivos médicos

- IATF 16949 para o setor automotivo

3. Projeto para fabricação (DFM)

- Pontos de avaliação crítica:

- Eficiência de painelização

- Considerações sobre o gerenciamento térmico

- Acessibilidade do ponto de teste

4. Práticas recomendadas de prototipagem

- Fluxo de trabalho recomendado:

- Verificação do projeto (3 a 5 amostras de engenharia)

- Implementação do Design for Test (DFT)

- Execução piloto (50-100 unidades)

- Produção em escala real

Estratégias de otimização de custos:

- Padronizar pacotes de componentes

- Otimizar a utilização do painel

- Implementar inspeção óptica automatizada (AOI)

- Consolidar pedidos para obter descontos por volume

Sinais de alerta de bandeira vermelha:

- Falta de documentação adequada

- Nenhum processo de ordem de alteração de engenharia (ECO)

- Medidas inadequadas de proteção contra ESD

- Rastreabilidade limitada do material

Para selecionar o parceiro certo de PCBA, é necessário equilibrar as capacidades técnicas, os sistemas de qualidade e a eficiência de custos. Fabricantes de boa reputação fornecerão análises de custo transparentes e feedback detalhado do DFM antes do início da produção.