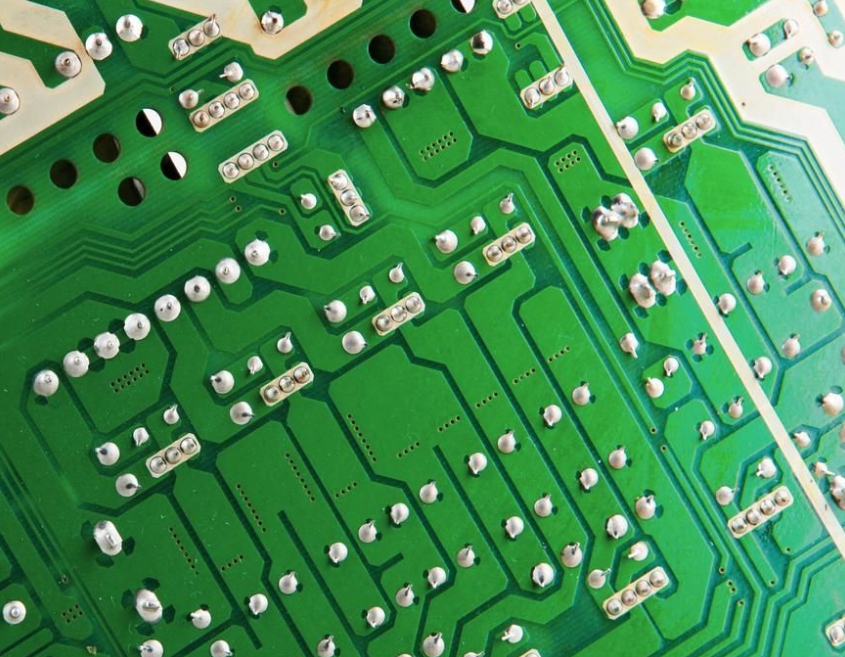

Por que as placas de circuito impresso (PCBs) são, em sua maioria, verdes? A máscara de solda verde é amplamente utilizada principalmente porque protege efetivamente a fiação da placa contra curto-circuitos externos e também cobre os fios de cobre para aumentar sua robustez. Além disso, não só a máscara de solda verde existe no mercado, como também há outras opções, como vermelha e preta, mas a verde é a preferida por suas vantagens exclusivas. Então, qual é a diferença entre as outras cores de tinta soldermask além da verde?

Índice

Por que os PCBs são predominantemente verdes?

I. Funções fundamentais da máscara de solda e seleção de cores

- Funções essenciais de proteção

- Proteção física: Evita quebras acidentais do circuito

- Controle de solda:Define com precisão as áreas de solda para evitar a formação de pontes

- Proteção ambiental:Bloqueia a umidade, a poeira e a corrosão química

- Diferenças técnicas entre as cores

- Série verde: Melhor desempenho geral (precisão, viscosidade, cura)

- Série escura:Preto/azul traz riscos de impureza condutiva

- Série clara:Branco/amarelo tem maior viscosidade, afetando a fiação HDI

II.Fatores técnicos que impulsionam o verde como padrão do setor

- Vantagens da manufatura de precisão

- Suporta design de linha ultrafina de 6 mil (essencial para placas de teste de CI)

- Erro de alinhamento óptico 30-40% menor (em comparação com máscaras escuras)

- Capacidade superior de preenchimento de vias (15% melhor de acordo com dados da Taiyo Ink)

- Compatibilidade com o processo de produção Estágio de produção Vantagem verde Suporte de dados Operações da sala amarela Contraste visual ideal Inspeção 40% mais rápida Processo SMT 98%+ reconhecimento óptico <0,5% alarmes falsos AOI Cura Absorção de comprimento de onda específico Cura 20% mais rápida

- Vantagens da propriedade do material

- Ideal viscosity (12-14Pa·s for HDI boards)

- Sem aditivos condutores (vs. azul-cobalto/preto-carbono)

- Excellent thermal stability (no gas release at 300℃)

III.Lógica econômica da seleção de mercado

- Análise da estrutura de custos

- Economias de escala: 65% de participação no mercado global

- Custo de aquisição: 8 a 12% mais barato que o preto

- Conversão de linha: Economiza US$ 1.500 por mudança de cor

- Sinergia da cadeia do setor

- Equipamento de inspeção otimizado: Algoritmos específicos para o meio ambiente

- Sistemas de manutenção adaptados:Padrão do setor

- Vantagem do estoque: prazo de entrega de 3 a 5 dias

IV.Exceções para aplicações especiais

- Opções de marcas premium

- PCBs pretos: Estratégia premium da ASUS/MSI (+15-20% de custo)

- PCBs de ouro:Marca de eletrônicos de luxo

- Aplicações de materiais emergentes

- Substratos de cerâmica: Campo de LED/sensor (crescimento de 12% em relação ao ano anterior)

- Substratos transparentes:Eletrônica flexível

V.Esclarecimentos sobre os principais equívocos

- Neutralidade de desempenho

- Variação da característica elétrica <2% (todas as cores)

- O desempenho térmico depende do material de base (FR-4 vs cerâmica)

- Matriz de decisão de seleção

Evidências do setor: Os dados de um grande fabricante de placas-mãe mostram que as PCBs pretas, embora melhorem a imagem da marca, resultam em um aumento de custos:- Taxa de retorno 0,7% maior

- Aumento de 25% no custo de inspeção

- Prazo de entrega 3 dias mais longo