جدول المحتويات

نظرة عامة على تقنية ميكروفيا

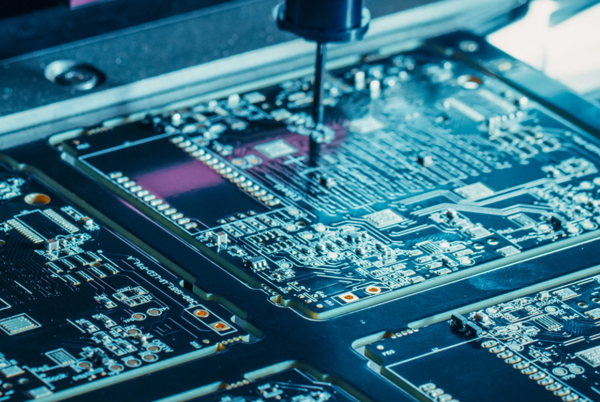

تُعد تقنية الميكروفيا طفرة ثورية في مجال التكنولوجيا الحديثة لوحة الدوائر المطبوعة تصنيع ثنائي الفينيل متعدد الكلور (PCB)، والتي تحقق التوصيلات الكهربائية بين الطبقات عن طريق حفر ثقوب صغيرة جداً بقطر أقل من 150 ميكرون (حوالي 6 مل) في ثنائي الفينيل متعدد الكلور. بالمقارنة مع الحفر الميكانيكي التقليدي، تستخدم تقنية ميكروفيا عمليات متقدمة مثل الحفر بالليزر لتحقيق أقطار ثقوب أصغر (حتى 0.001 مم) ومعالجة أعلى دقة.

وقد أحدث ظهور هذه التقنية ثورة في القيود المفروضة على التصميم التقليدي لثنائي الفينيل متعدد الكلور، مما يوفر دعمًا حاسمًا لتصغير المنتجات الإلكترونية وارتفاع أدائها.ولا تزيد هذه التقنية من كثافة الأسلاك بشكل كبير فحسب، بل تحسّن أيضًا من أداء نقل الإشارات، لتصبح عملية التصنيع الأساسية للوصلات البينية الحديثة عالية الكثافة (HDI) لمركبات ثنائي الفينيل متعدد الكلور.

المزايا الأساسية للتقنية متناهية الصغر

زيادة ثورية في استخدام المساحة

تكمن الميزة الأبرز لتقنية الميكروفيا في قدرتها على تعزيز كثافة أسلاك ثنائي الفينيل متعدد الكلور بشكل كبير.باستخدام فتحات صغيرة للغاية، يمكن للمصممين ترتيب المزيد من الدوائر والمكونات على نفس مساحة اللوحة. إذا أخذنا اللوحات الأم للهواتف الذكية كمثال، بعد اعتماد تقنية الميكروفيا يمكن تقليل مساحة اللوحة الأم بنسبة 30% إلى 50% مع إمكانية مضاعفة الوظائف. يدفع تأثير ضغط المساحة هذا المنتجات الإلكترونية بشكل مباشر نحو تصميمات أرق وأخف وزنًا.

تكامل الإشارة

في الدارات الرقمية عالية السرعة والدوائر التناظرية عالية التردد، تعتبر جودة نقل الإشارة أمراً بالغ الأهمية.وتقلل تقنية الميكروفيا بشكل كبير من توهين الإشارة والحديث المتبادل من خلال تقصير مسارات التوصيل البيني (بأكثر من 60% مقارنةً بالوصلات التقليدية).تُظهر بيانات الاختبار أنه بالنسبة للدوائر عالية التردد 10 جيجا هرتز باستخدام تقنية الميكروفيا يمكن تقليل فقدان الإشارة بمقدار 15-20 ديسيبل، وهو أمر حاسم لتطبيقات مثل معدات اتصالات الجيل الخامس وخوادم الحوسبة عالية السرعة.

ضمان مزدوج للموثوقية وطول العمر الافتراضي

Microvia technology employs advanced materials and process controls, giving PCBs higher reliability and longer service life. By optimizing microvia structure and plating processes, thermal cycle life can be improved by 3-5 times. Tests on military-grade electronic products demonstrate that PCBs using microvia technology can withstand over 2000 extreme temperature cycles (-55°C to 125°C) without failure, far exceeding the 500-cycle standard of traditional PCBs.

المعالجة الدقيقة المسامية

الحفر بالليزر

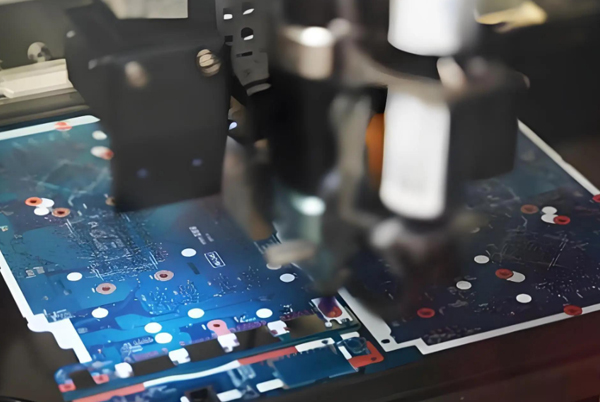

Laser drilling is currently the mainstream technology for microvia processing, primarily utilizing CO2 laser or UV laser systems. CO2 lasers are suitable for drilling holes of 50-150μm, while UV lasers can achieve smaller apertures (10-50μm). Modern laser drilling systems can achieve positional accuracy of ±5μm and drill over 5000 microvias per minute. However, laser energy control is critical—excessive energy can carbonize materials, while insufficient energy fails to penetrate, requiring precise parameter optimization.

الطلاء والتعبئة

The plating and filling process after microvia formation directly determines final quality. The mainstream approach combines “direct plating + pulse plating,” achieving complete void-free filling by optimizing additive formulations and current waveforms. Advanced horizontal pulse plating lines can control copper thickness uniformity within ±3μm and surface copper thickness variation to less than 10%, significantly improving reliability.

المزايا النسبية للعمليات البديلة

إلى جانب الحفر بالليزر، فإن طرق المعالجة الميكروفيلية الأخرى لكل منها تطبيقاتها المناسبة:

- الحفر الكيميائي الضوئي: مثالية للصفائف المجهرية المستوية عالية الدقة ذات الحجم الكبير والدقة العالية، والتي توفر تكلفة منخفضة ولكن نسبة عرض إلى ارتفاع محدودة

- الحفر الدقيق: مناسبة للفتحات من 0.1 إلى 0.3 مم مع نسب عرض إلى ارتفاع تصل إلى 15:1، ولكنها تعاني من تآكل شديد في الأدوات

- التصنيع الآلي بالتفريغ الكهربائي (EDM): فعالة بالنسبة للمواد الصلبة، ولكنها غير فعالة ومكلفة

- الحفر الأيوني: قادرة على إنتاج ميكروفيات بمقياس النانومتر ولكنها تتطلب استثمارًا كبيرًا في المعدات

التطبيقات المتعمقة لتقنية ثنائي الفينيل متعدد الكلور ميكروفيا

مواصفات التصميم وتنفيذ التصميم بمساعدة الحاسوب (CAD)

عصري تصميم ثنائي الفينيل متعدد الكلور تشتمل البرامج (مثل Cadence Allegro وMentor Xpedition) على وحدات تصميم ميكروفيا متخصصة. يحتاج المصممون إلى إيلاء اهتمام خاص لما يلي:

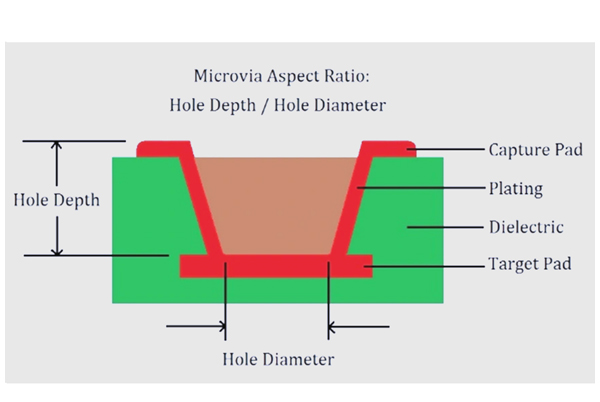

- نسبة العرض إلى الارتفاع (يوصى بألا تتجاوز 1:10)

- Safety spacing between microvias and circuits (typically ≥50μm)

- Alignment tolerance for stacked microvias (±25μm)

- التصميم الحراري وحسابات القدرة على حمل التيار الكهربائي

توفر مواصفات IPC-6012E وIPC-2226 مواصفات تصميم الميكروفيا التفصيلية، بما في ذلك معايير الجودة المقبولة وطرق الاختبار ومتطلبات الموثوقية.

الأساس العلمي لاختيار المواد

يُعد اختيار المواد لمركبات ثنائي الفينيل متعدد الكلور الميكروفيلورفيا أمرًا بالغ الأهمية. وتشمل التركيبات الشائعة ما يلي:

- تطبيقات عالية التردد:سلسلة روجرز RO4000 + رقائق نحاسية منخفضة المستوى

- تطبيقات عالية الموثوقية:Isola 370HR + رقائق النحاس المعالجة عكسيًا

- الإلكترونيات الاستهلاكية العامة:مواد قياسية FR-4 + رقائق نحاسية عالية الدقة (HVLP)

يجب أن تتمتع المواد العازلة بمعامل تمدد حراري منخفض (CTE)، ودرجة حرارة انتقال زجاجية عالية (Tg)، وخصائص امتصاص ليزر ممتازة.تؤثر المعالجة السطحية لرقائق النحاس أيضًا بشكل مباشر على جودة الحفر بالليزر ونعومة جدار الثقب.

خمس مشاكل شائعة وحلول احترافية

المشكلة 1: الفراغات أو الحشو غير المكتمل في تصفيح الميكروفيا

تحليل الأسباب الجذرية:

يمكن أن يؤدي عدم كفاية الحمل الحراري لمحلول الطلاء أو اختلال توازن المواد المضافة أو كثافة التيار غير المناسبة إلى عيوب الملء.تزيد نسب العرض إلى الارتفاع من صعوبة الملء.

الحلول:

- اعتماد تقنية الطلاء العكسي النبضي لتعزيز الحمل الحراري للثقب

- تحسين نسب المواد المضافة لمحلول الطلاء لتحسين معدلات ترسيب القاع

- استخدام خطوط طلاء أفقية لتوحيد أفضل في الطلاء

- التحكم في نسبة العرض إلى الارتفاع في حدود 1:0.8

المشكلة 2: الانحراف الموضعي في الحفر بالليزر

تحليل الأسباب الجذرية:

يمكن أن يتسبب عدم تجانس المواد أو انحراف التركيز البؤري بالليزر أو أخطاء نظام تحديد المواقع أو التشوه الحراري في انحرافات موضع الحفر.

الحلول:

- Use UV laser + CCD vision positioning systems for ±3μm accuracy

- إضافة مادة قبل الخَبز لتقليل التشوه الحراري

- معايرة الأنظمة البصرية ومنصات الحركة بانتظام

- استخدام مواد عالية الدقة (على سبيل المثال، ركائز منخفضة معامل التفكك الكهربي المنخفض)

المشكلة 3: الكسر المجهري أثناء اختبار الإجهاد الحراري

تحليل الأسباب الجذرية:

CTE mismatch between copper (17ppm/°C) and substrate (FR-4: ~14-18ppm/°C x/y-axis, but 50-70ppm/°C z-axis) causes thermal cycle stress concentration.

الحلول:

- اختر ركائز مطابقة للمحور z CTE (مثل الإيبوكسي المعدل أو البولي إيميد)

- تحسين مستدق المايكروفيا الدقيق (موصى به 12-15 درجة)

- استخدام الطلاء المملوء بدلاً من الطلاء الخيامي

- Increase neck copper thickness (≥25μm)

المشكلة 4: الفقدان المفرط للإشارة عالية التردد من خلال الميكروفونات الدقيقة

تحليل الأسباب الجذرية:

تتسبب الانقطاعات الهيكلية الميكروفونية في عدم تطابق المعاوقة، وتزيد جدران الفتحات الخشنة من خسائر تأثير الجلد.

الحلول:

- Use low-roughness reverse-treated foil (RTF<3μm)

- تحسين حجم الميكروفيلم وموضعه لمطابقة معاوقة خط الإرسال

- استخدام حشوة معجون موصل لتقليل الفقد

- بالنسبة لتطبيقات 10 جيجا هرتز، استخدم تقنية الحفر الخلفي

المشكلة 5: الميكروفيات المكدسة غير المتراصة التي تسبب فشل التوصيل البيني

تحليل الأسباب الجذرية:

يتسبب إزاحة التصفيح أو انكماش المواد أو أخطاء تحديد موضع الحفر في حدوث اختلال في محاذاة الطبقة إلى الطبقة الدقيقة.

الحلول:

- Implement X-ray alignment systems (±10μm accuracy)

- استخدام مواد مستقرة الأبعاد ومنخفضة الانكماش

- تصميم وصلات زائدة عن الحاجة (على سبيل المثال، الهياكل المزدوجة الميكروية)

- التحكم في بارامترات التصفيح (تدرج درجة الحرارة، ملف الضغط)

تطبيقات الصناعة والاتجاهات المستقبلية

تطبيقات مبتكرة متعددة المجالات

أثبتت تقنية Microvia قيمتها في العديد من المجالات المتطورة:

- اتصالات الجيل الخامس 5G: :: صفائف هوائيات الموجات المليمترية تستخدم الهوائيات الدقيقة لشبكات التغذية عالية الكثافة

- الذكاء الاصطناعي: يتطلب تغليف رقاقة وحدة معالجة الرسومات/وحدة معالجة الرسومات (GPU/TPU) وصلات بينية فائقة الكثافة من الميكروفونات

- الإلكترونيات الطبية: الأجهزة القابلة للزرع تستخدم تقنية ميكروفيا لتصغير حجمها

- إلكترونيات السياراتتعتمد أنظمة ADAS على مركبات ثنائي الفينيل متعدد الكلور متناهية الصغر للحصول على موثوقية عالية

أحدث الاتجاهات التكنولوجية المتطورة

تتطور تقنية ميكروفيا في عدة اتجاهات:

- تصغير فتحة العدسة: Progressing from 50μm to below 10μm

- التكامل ثلاثي الأبعاد: طبقات متناهية الصغر مكدسة تتقدم من 4-6 إلى أكثر من 10 طبقات

- التكامل غير المتجانس: الجمع بين مواد مختلفة وأحجام فتحات مختلفة على لوحة PCB واحدة

- الفحص الذكي: أنظمة مراقبة الجودة الدقيقة في الوقت الحقيقي القائمة على الذكاء الاصطناعي

الخاتمة

وباعتبارها العملية الأساسية للتغليف الإلكتروني الحديث عالي الكثافة، فقد تطورت تكنولوجيا الميكروفيا إلى مجال متعدد التخصصات يدمج فيزياء الليزر والكيمياء الكهربائية وعلوم المواد والآلات الدقيقة. بالنسبة لـ الشركات المصنعة لثنائي الفينيل متعدد الكلوروتكنولوجيا الميكروفيا ليست انعكاسًا للقدرة الإنتاجية فحسب، بل هي أيضًا رمز للقوة التقنية.يحدد نضج هذه التكنولوجيا بشكل مباشر حد الأداء ومستوى الموثوقية للمنتجات الإلكترونية المتطورة.

From a practical point of view, the successful application of microvia technology requires the establishment of “design – materials – process – testing” four systematic solutions. Investment in advanced laser drilling equipment, the establishment of a perfect process control system.

وفي الوقت نفسه، فإن مفهوم التصنيع الأخضر سيعزز تطور معالجة الثقوب الدقيقة في اتجاه تقليل استهلاك الطاقة وتقليل التلوث، مما سيساعد على تصميم منتجات أكثر ابتكارًا وتنافسية.

أحدث المقالات

- Common PCB Manufacturing Defects and How to Prevent Them

- شرح عملية تصنيع ثنائي الفينيل متعدد الكلور خطوة بخطوة

- تقييمات تجميع ثنائي الفينيل متعدد الكلور وشهادات العملاء

- دراسات حالة تجميع ثنائي الفينيل متعدد الكلور: قصص نجاح حقيقية في مجال تجميع ثنائي الفينيل متعدد الكلور

- تجميع PCB مقابل المنافسين: أي مصنع PCBA مناسب لك؟