مع التطور السريع للمنتجات الإلكترونية نحو التصغير والأداء العالي، لم تعد تقنية PCB التقليدية قادرة على تلبية المتطلبات المتزايدة لكثافة الأسلاك وسلامة الإشارة. HDI (توصيل عالي الكثافة) PCB أصبحت تقنية أساسية لتنفيذ تصميمات الأنظمة الإلكترونية المعقدة من خلال تقنية الميكروفييا والتكديس متعدد الطبقات والمواد المتقدمة. سواء كان ذلك في مواجهة تحدي التوزيع المتفرع لرقائق BGA ذات مسافة 0.4 مم أو متطلبات سلامة نقل الإشارات عالية السرعة، فإن تصميم التكديس HDI المخطط جيدًا هو مفتاح النجاح.

جدول المحتويات

تحليل تفصيلي لأنواع هياكل تراص HDI

1.1 مؤشر التنمية البشرية من الدرجة الأولى (هيكل 1+N+1)

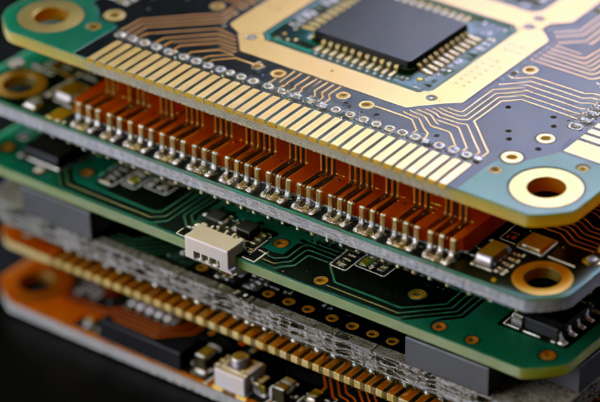

- الخصائص الهيكلية: النوع الأساسي من HDI، ويتكون من طبقتين خارجيتين (طبقات محفورة بالليزر) وطبقة N في الوسط.

- التطبيقات النموذجية: الأجهزة الإلكترونية الاستهلاكية متوسطة الكثافة، أجهزة إنترنت الأشياء، أجهزة التحكم الصناعية.

- مزايا التصنيع: يتم إنجازه في دورة تصفيح واحدة، عملية ناضجة، وفعالية عالية من حيث التكلفة.

- مثال على التصميم: 1+4+1 six-layer board, suitable for most applications with BGA pitch ≥0.5mm.

1.2 مؤشر التنمية البشرية من الدرجة الثانية (هيكل 2+N+2)

- تصنيف الهياكل:

- تصميم متدرج: يتم إزاحة الميكروفيات الموجودة على طبقات مختلفة أفقياً؛ وهي عملية بسيطة وذات موثوقية عالية.

- تصميم مكدس عبر: يتم تكديس الميكروفيات بشكل عمودي، مما يوفر المساحة ولكن يتطلب عمليات تصنيع صارمة.

- التطبيقات النموذجية: اللوحات الأم للهواتف الذكية، وأجهزة التوجيه المتطورة، ومعدات التصوير الطبي.

- النقاط الفنية: يتطلب دورتين من التغليف، ويدعم عرض/تباعد خطوط أدق (حتى 3.0 مل/3.0 مل).

1.3 HDI عالي الترتيب وربط بين أي طبقة

- الهياكل من الدرجة الثالثة وما فوق: مناسب للسيناريوهات عالية الكثافة مثل رقائق الذكاء الاصطناعي ووحدات التردد اللاسلكي 5G.

- الربط بين أي طبقة (Anylayer): يسمح بالاتصال المباشر بين أي طبقات متجاورة، مما يزيد من حرية التوصيلات الكهربائية إلى أقصى حد.

- التحديات التقنية: Require multiple laminations, precise layer-to-layer alignment (within ±10μm), and advanced plating processes.

- اعتبارات التكلفة: تزداد تعقيد العملية والتكلفة بشكل كبير مع زيادة عدد عمليات التصفيح المتتالية.

مبادئ التصميم الأساسية واستراتيجيات التحسين

2.1 مواصفات تصميم الثقوب العمياء والمدفونة

- التحكم في الحجم: The aspect ratio of blind vias should be controlled at ≤1:1 to ensure plating quality and reliability.

- متطلبات التباعد:

- Edge-to-edge spacing for blind vias of different nets: ≥9.5mil (0.24mm)

- Edge-to-edge spacing for blind vias of the same net: ≥5mil (0.13mm)

- Via-to-trace distance: Inner layer ≥6mil, outer layer ≥5-6mil

- Via-to-board-edge distance: ≥14mil (0.35mm)

- اختيار العملية:

- يجب أن تستخدم التصميمات المكدسة عبر فتحات مملوءة بالطلاء الكهربائي لضمان استواء السطح.

- يوصى باستخدام سدادات الراتنج + الأغطية المطلية بالكهرباء للثقوب المدفونة ميكانيكياً لمنع تدفق الراتنج وتكوّن الفراغات.

2.2 هيكل الطبقات البينية وتحسين سلامة الإشارة

- استراتيجية تكديس الطبقات: تتناوب طبقات الإشارة مع طبقات المرجع (GND/PWR).

- الهيكل الموصى به: إشارة علوية – طبقة 2 أرضية – طبقة 3 طاقة – طبقة 4 إشارة.

- المزايا: يوفر مسارات عودة إشارة واضحة، ويقلل من التداخل، والإشعاع الكهرومغناطيسي.

- التحكم في المعاوقة:

- احسب بدقة أبعاد الشريط الصغير والشريط الطولي، مع مراعاة الاختلافات في قيم Dk للمواد.

- تتطلب الإشارات التفاضلية عالية السرعة مطابقة دقيقة للطول ومسافات متساوية وتوجيه متوازي.

- تكامل الطاقة:

- تجنب إنشاء "جزر" عند تقسيم مستويات الطاقة لضمان توزيع موحد للتيار.

- ضع مكثفات الفصل بالقرب من الدوائر المتكاملة لتقليل ضوضاء الطاقة.

2.3 الأساس العلمي لاختيار المواد

- التطبيقات العامة: تلبي سلسلة FR-4 معظم الاحتياجات بتكلفة فعالة.

- سيناريوهات السرعة العالية: مواد منخفضة الخسارة (على سبيل المثال، Rogers RO4835، Shengyi S1000-2M).

- Stable Dk values, low tanδ, suitable for applications above 5GHz.

- أداء ممتاز للخيوط الأنودية المضادة للتوصيل (Anti-CAF).

- احتياجات إدارة الحرارة:

- استخدم ركائز ذات قلب معدني أو تصميمات نحاسية ثقيلة في مناطق الأجهزة عالية الطاقة.

- تحسين مسارات التوصيل الحراري باستخدام مصفوفات التوصيل الحراري.

- اعتبارات قابلية التصنيع: تجنب استخدام أكثر من ثلاثة أنواع مختلفة من البريبريغ لتقليل مخاطر تباين السماكة.

النقاط الرئيسية لتصميم قابلية التصنيع (سوق دبي المالي)

3.1 تحسين عملية التصفيح

- تقليل دورات التصفيح: تقليل دورات التصفيح عن طريق تحسين مواقع التوصيلات المدفونة.

- مثال: تغيير المسارات المدفونة من الطبقات 3-6 إلى الطبقات 2-7 يمكن أن يلغي دورة تصفيح واحدة.

- استراتيجية التصفيح: التغليف المتسلسل أفضل من التغليف أحادي الخطوة لتقليل الفقاعات والفراغات.

- تصميم متماثل: عدد طبقات متساوٍ وتوزيع متماثل للمواد لتقليل مخاطر الالتواء.

3.2 قيود التصنيع وتكييف التصميم

- قدرة الحفر بالليزر: الحد الأدنى لحجم الثقب 0.1 مم (قياسي)، 0.075 مم (الحد الأقصى).

- حدود عرض الخط/المسافة بين الأسطر: 3.0 ميل/3.0 ميل، مما يلبي متطلبات التوجيه عالية الكثافة.

- دقة المحاذاة: Layer-to-layer alignment must be controlled within ±10μm to ensure microvia connection reliability.

- تشطيب السطح: يضمن التلبيس الكهربائي عبر التعبئة سطحًا مستويًا للفتحة العمياء، مما يمنع حدوث عيوب في اللحام.

3.3 استراتيجيات مراقبة التكاليف

- تبسيط الهيكل: اختر أبسط هيكل تراص يلبي متطلبات الأداء.

- مؤشر التنمية البشرية المحلي: استخدم المسارات العمياء/المدفونة المعقدة فقط في المناطق الرئيسية مثل BGAs، مع الحفاظ على المناطق الأخرى تقليدية.

- توحيد التصميم: اتبع معايير العملية القياسية الخاصة بالشركة المصنعة لتجنب تكاليف التخصيص.

- التعاون المبكر: تواصل مع الشركة المصنعة للوحات الدوائر المطبوعة (مثل TOPFAST) بشأن قدرات العملية خلال مرحلة التصميم لتقليل إعادة العمل على التصميم.

أفضل الممارسات والاتجاهات في القطاع

4.1 تحليل الحالات الناجحة

- اللوحة الأم للهاتف الذكي: HDI من الدرجة الثانية مع تصميم متداخل، مما يتيح توزيع BGA 0.4 مم، ويوازن بين الأداء والتكلفة.

- وحدة محطة قاعدة 5G: مواد عازلة هجينة، باستخدام Rogers للمناطق RF و FR-4 للمناطق الرقمية.

- نظام ADAS للسيارات: تصميم HDI عالي الموثوقية، يلبي متطلبات دورة درجات الحرارة والاهتزازات الخاصة بالسيارات.

4.2 اتجاهات التنمية المستقبلية

- تقنية الخطوط الدقيقة للغاية: التقدم نحو عرض/تباعد الخط 2.0 ملم/2.0 ملم.

- المكونات المدمجة: المقاومات والمكثفات مدمجة داخل لوحة الدوائر المطبوعة، مما يزيد من الكثافة.

- تصميم معياري: تصميم مناطق HDI معقدة كوحدات قياسية لتحسين قابلية إعادة استخدام التصميم.

- أدوات المحاكاة الذكية: تحسين التراص المدعوم بالذكاء الاصطناعي والتنبؤ بسلامة الإشارة.

دليل المهندس العملي

5.1 عملية التصميم الموصى بها

- تحليل المتطلبات: توضيح سرعة الإشارة ومتطلبات الكثافة وأهداف التكلفة.

- اختيار الهيكل: اختر ترتيب HDI بناءً على مسافة BGA وعدد منافذ الإدخال/الإخراج.

- اختيار المواد: حدد المواد العازلة الكهربائية بناءً على التردد والخسارة والاحتياجات الحرارية.

- تصميم التراص: استخدم أدوات احترافية لحساب المعاوقة وتحسين تسلسل الطبقات.

- التحقق من DFM: تأكد من جدوى العملية وقواعد التصميم مع الشركة المصنعة.

- اختبار النموذج الأولي: تصنيع العينات وإجراء اختبارات شاملة لسلامة الإشارة وموثوقيتها.

5.2 المشاكل الشائعة وحلولها

- المشكلة: فراغات في الطلاء الأعمى.

الحل: Control aspect ratio ≤1:1, optimize plating parameters. - المشكلة: انحراف مفرط بعد التصفيح.

الحل: اعتماد التراص المتماثل، والتحكم في توازن كثافة النحاس. - المشكلة: التوهين المفرط للإشارات عالية السرعة.

الحل: التحول إلى مواد منخفضة الخسارة، وتحسين هيكل خطوط النقل.

5.3 النقاط الرئيسية للتعاون مع الشركات المصنعة

- توفير مخططات تراص كاملة ومواصفات المواد.

- حدد بوضوح شبكات الإشارات الحرجة ومتطلبات المعاوقة.

- شارك نية التصميم وتوقعات الأداء للحصول على توصيات بشأن العملية.

- ضع في اعتبارك مجالات خبرة الشركة المصنعة، مثل خبرة TOPFAST في تصنيع HDI ذات الحجم الصغير إلى المتوسط.

الخاتمة

تصميم تراص HDI PCB هو فن تقني لإيجاد التوازن الأمثل بين الكثافة والأداء والموثوقية والتكلفة. مع تقدم تقنيات 5G والذكاء الاصطناعي وإنترنت الأشياء، تتطور HDI نحو كثافة أعلى وسرعة أعلى وتكامل أكبر. لا يعتمد تصميم HDI الناجح على أدوات وأساليب التصميم المتقدمة فحسب، بل يعتمد أيضًا على التعاون الوثيق مع مصنعي PCB ذوي الخبرة مثل TOPFAST. من الاستشارات التصميمية في المراحل المبكرة إلى تحسين عملية التصنيع، يوفر المصنعون المحترفون الدعم الفني الأساسي وإرشادات العملية، مما يساعد المهندسين على تحويل التصميمات المعقدة إلى منتجات موثوقة بكفاءة.

المشكلات الشائعة في تصميم لوحات الدوائر المطبوعة HDI

A: الأسباب: انقطاع المعاوقة، الاختيار غير المناسب لمواد التكديس، أو التصميم غير الأمثل لهياكل التوصيلات العمياء.

التوصيات:

اعتماد بنية مكدسة ذات خطوط متوازية (طبقات إشارة محصورة بين مستويين مرجعيين).

أعط الأولوية للمواد منخفضة الخسارة (على سبيل المثال، Shengyi S1000-2M أو سلسلة Rogers).

إجراء تحليل محاكاة SI/PI شامل على مسارات الإشارات الحرجة.

تحقق من دقة نموذج مقاومة التراص مع الشركة المصنعة (على سبيل المثال، TOPFAST).

A: الأسباب: كثافة دبابيس مفرطة (على سبيل المثال، 0.4 مم BGA)، حيث لا تستطيع المسارات التقليدية تلبية متطلبات التوجيه.

التوصيات:

تنفيذ تقنية Via-in-Pad Plated Over (VIPPO) ، حفر ثقوب مباشرة بالليزر على الوسادات.

اعتماد تصميم متدرج للثقوب العمياء (على سبيل المثال، ثقوب متداخلة من طبقة واحدة إلى طبقتين ومن طبقتين إلى ثلاث طبقات).

قم بإعداد قنوات توجيه هروب مخصصة حول محيط BGA.

تأكد مسبقًا من الحد الأدنى لقطر الدائرة وقدرات الحلقة الحلقية للوسادة مع الشركة المصنعة.

A: الأسباب: مسارات تبديد الحرارة غير كافية للمكونات عالية الطاقة وتوزيع غير متساوٍ لسمك النحاس.

التوصيات:

Design thermal via arrays (via diameter ≥ 0.3mm) beneath heat-generating components.

استخدم نحاسًا بسمك 2 أونصة أو أكثر لطائرات الطاقة.

بالنسبة للمتطلبات الحرارية القصوى، استشر الشركة المصنعة (مثل TOPFAST) بشأن الركائز ذات النواة المعدنية أو حلول الكتل النحاسية المدمجة.

إجراء اختبارات التصوير الحراري بالأشعة تحت الحمراء على لوحات النماذج الأولية لتحليل توزيع الحرارة.