في مجال تطوير المنتجات الإلكترونية، يتم تحديد ما يصل إلى 70٪ من تكاليف الإنتاج خلال مرحلة التصميم. DFM (التصميم من أجل التصنيع) هي منهجية أساسية تساعد المهندسين على تجنب مخاطر الإنتاج وتحسين تكاليف التصنيع في مرحلة التصميم.

جدول المحتويات

القيمة الأساسية لـ DFM: التحكم في الجودة والتكاليف من مصدر التصميم

جوهر DFM

DFM هو نهج منهجي لتصميم المنتجات يهدف إلى ضمان التوافق التام بين حل التصميم وعمليات التصنيع. ويكمن جوهره في فلسفة "الوقاية بدلاً من التصحيح"، حيث يستفيد من تحسين التصميم الاستباقي لتجنب المراجعات المكلفة للتصميم وتأخيرات الإنتاج في وقت لاحق.

القيم الأساسية الخمس لـ DFM

- تحسين التكلفة: تقليل عدد المكونات وتبسيط عمليات التجميع لتخفيض تكاليف المواد والعمالة بشكل مباشر

- تحسين الجودة: تحسين اتساق المنتج وموثوقيته بشكل كبير من خلال التصميم الموحد وتوافق العمليات

- تعزيز الكفاءة: تحسين سير العمل في التصنيع لتقصير دورات الإنتاج وتسريع وقت الوصول إلى السوق

- مراقبة المخاطر: تحديد مخاطر التصنيع في وقت مبكر لتقليل حالات عدم اليقين في الإنتاج

- تعزيز التعاون: إنشاء لغة مشتركة بين فرق التصميم والتصنيع لتعزيز التعاون بين الأقسام المختلفة

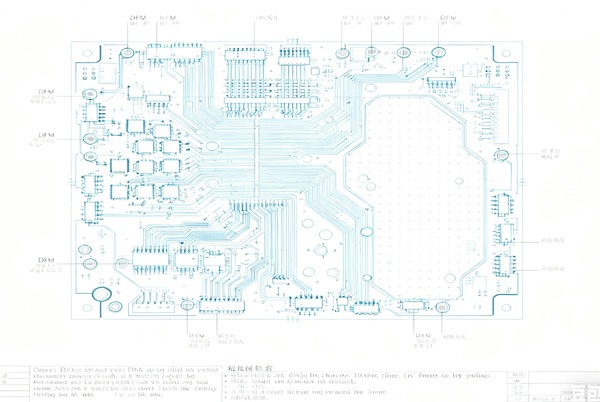

نقاط التحقق الرئيسية في تحليل DFM للثنائي الفينيل متعدد الكلور

1. التحقق من صحة مواصفات التصميم

- التحقق من الاتساق بين المخطط التخطيطي وتصميم لوحة الدوائر المطبوعة

- التحقق من مطابقة بصمة المكونات مع الأجزاء المادية

- اكتمال ودقة أوامر التغيير الهندسية

2. تحليل توافق العمليات

- ما إذا كانت المسافة بين المكونات تتوافق مع قدرات معدات التثبيت

- تصميم الوسادة وتحسين فتحة الاستنسل

- توافق التصميم الحراري مع اختيار المواد

3. تقييم قابلية التجميع

- ملاءمة تخطيط المكونات للإنتاج الآلي

- جدوى الإدخال واللحام للمكونات ذات الثقوب المارة

- إمكانية الوصول إلى نقاط الاختبار وتغطيتها

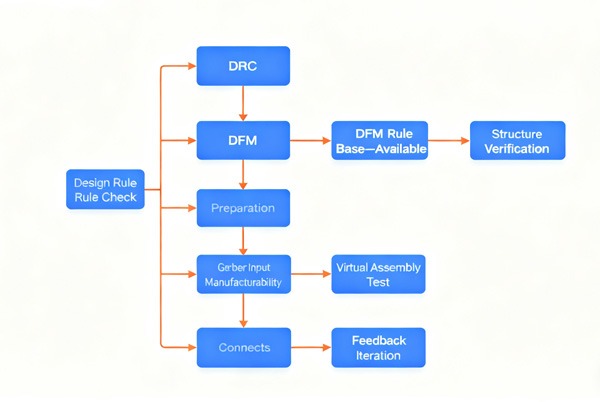

إطار عمل تنفيذ DFM: أربع خطوات لتحقيق تصميم قابل للتصنيع

المرحلة 1: التحضير قبل التصميم

- تحديد حدود قدرة عملية التصنيع

- وضع إرشادات تصميم DFM للشركات

- تشكيل فرق مراجعة متعددة الوظائف

المرحلة 2: تحسين عملية التصميم

- التحقق الذاتي باستخدام قائمة مراجعة DFM

- التحليل الآلي باستخدام برنامج DFM

- محاكاة التصميم في نقاط العملية الحرجة

المرحلة 3: مراجعة التصميم والتحقق من صحته

- مشاركة الموردين في المراجعات في مرحلة مبكرة

- التحقق من صحة العملية من خلال تصنيع النماذج الأولية

- التقييم الكمي باستخدام نظام التقييم DFM

المرحلة 4: التحسين المستمر

- إدراج مشكلات الإنتاج في إرشادات التصميم

- تجميع وتحديث قاعدة المعرفة الخاصة بـ DFM

- تدريب منتظم لفرق التصميم

تطور أدوات تكنولوجيا التصميم للإنتاج (DFM) الحديثة

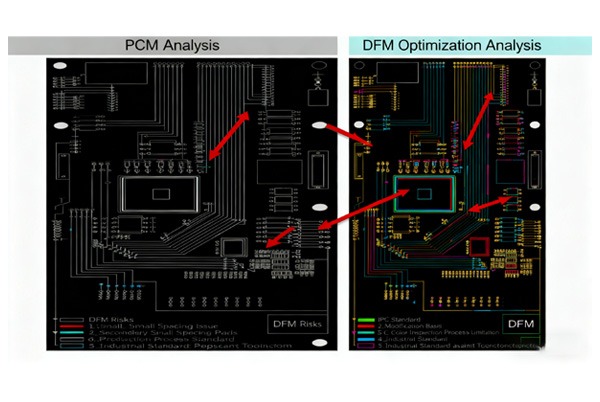

منصات الفحص الآلي DFM

أدوات DFM من الجيل الجديد تتيح تحليل التصميم الذكي:

- فحوصات القواعد استنادًا إلى معايير IPC

- التنبؤات والتوصيات المتعلقة بمخاطر التصنيع

- تقييم تأثير التكلفة في الوقت الحقيقي

سير العمل التعاوني السحابي

- التعاون في الوقت الفعلي بين فرق التصميم وخبراء التصنيع

- التوحيد القياسي عبر سلاسل التوريد العالمية

- التراكم الرقمي للمعرفة والخبرة

دليل الممارسات الناجحة في مجال إدارة الأداء المؤسسي

نموذج التعاون بين الفرق

يتطلب تنفيذ DFM بنجاح كسر الحواجز بين الأقسام وإنشاء مجموعات عمل تعاونية، بما في ذلك مهندسو التصميم ومهندسو العمليات ومتخصصو المشتريات ومهندسو الجودة.

نظام التقييم الكمي

وضع بطاقة أداء DFM استنادًا إلى الأبعاد التالية:

- مؤشر تعقيد العملية

- درجة التوحيد

- نسبة الكفاءة من حيث التكلفة

- مستوى مخاطر الجودة

آلية التحسين المستمر

إعادة التغذية السريعة للمشكلات من موقع الإنتاج إلى نهاية التصميم، مما يشكل تحسينًا مغلقًا لـ "التصميم-التصنيع-إعادة التغذية". على سبيل المثال، في عملية تعاون TOPFAST مع العملاء، قمنا بإنشاء نماذج موحدة لتقديم الملاحظات حول مشكلات DFM لضمان تسجيل كل مشكلة تصميم يتم اكتشافها أثناء الإنتاج وتصنيفها بدقة وإرسالها إلى فريق التصميم لتحديث إرشادات تصميم DFM الداخلية. تضمن هذه الآلية التراكم المستمر للخبرات والتحسين المستمر لقدرات التصميم.

أفضل الممارسات في الصناعة

في الممارسة الهندسية، وجدنا أن تنفيذ تحليل DFM المنهجي يمكن أن:

- تقليل التغييرات الهندسية في الإنتاج بنسبة 80٪

- تقصير دورات تطوير المنتجات بنسبة 30٪

- خفض التكاليف الإجمالية للتصنيع بنسبة 15٪

- تحسين معدل العائد في المرة الأولى إلى 95٪

تجدر الإشارة إلى أن قيمة تحليل DFM لا تكمن فقط في تحديد المشكلات، بل أيضًا في توفير حلول قابلة للتنفيذ. يجب أن يشير تقرير DFM الممتاز بوضوح إلى خطورة المشكلات والتعديلات المقترحة والعواقب المحتملة لعدم إجراء التغييرات. عادةً ما تصنف تقارير DFM الصادرة عن TOPFAST مستوى المخاطر لكل مشكلة وتقدم الحلول الموصى بها، إلى جانب البنود القياسية ذات الصلة من IPC كمبرر، مما يساعد العملاء على اتخاذ قرارات مستنيرة.

توصيات قابلة للتنفيذ

سواء كنت فريقًا ناشئًا أو مؤسسة راسخة، فإن بناء نظام DFM مناسب لحجمك أمر بالغ الأهمية. نوصي بالبدء بالخطوات التالية:

- بناء الأساس: وضع قوائم مراجعة DFM على مستوى المؤسسة

- تنفيذ الأداة: اختر برنامج تحليل DFM مناسبًا

- تدريب الفريق: تنمية التفكير التصنيعي لدى المصممين

- تكامل العمليات: دمج DFM كخطوة إلزامية في عملية تطوير المنتج

هل تحتاج إلى دعم احترافي في تحليل DFM؟ يقدم فريقنا الهندسي تقييمات أولية مجانية للتصميم لمساعدتك في تحديد المخاطر المحتملة في التصنيع وتحسين حلول التصميم الخاصة بك.

الملخص

تحليل DFM هو جسر مهم يربط بين التصميم والتصنيع في تطوير الإلكترونيات الحديثة. إنه يتجاوز مجرد التحقق من القواعد البسيطة، حيث يعمل كاستراتيجية استباقية للتحكم في المخاطر وتحسين التكلفة. من خلال دمج اعتبارات التصنيع بشكل منهجي خلال مرحلة التصميم، يمكن للشركات تحسين جودة المنتج بشكل كبير، وتقصير وقت طرحه في السوق، وتقليل تكاليف التصنيع الإجمالية. إن جعل DFM جزءًا إلزاميًا من عملية تطوير المنتج يمثل تحولًا ذكيًا من "التصميم الجيد" إلى "التصنيع الجيد" وهو استثمار حاسم لضمان النجاح التجاري للمشروع.

الأسئلة المتداولة (الأسئلة الشائعة)

A: كلما كان ذلك مبكراً، كان ذلك أفضل. من الناحية المثالية، يجب دمج DFM في جميع مراحل عملية التصميم. ومع ذلك، فإن المرحلة بين الانتهاء من التصميم والتقديم الرسمي إلى الشركة المصنعة هي الأكثر أهمية وأساسية المرحلة. وهذا يضمن تحسين التصميم قبل الإنتاج، وتجنب التعديلات المكلفة في المراحل المتأخرة.

A: تشمل الأخطاء الشائعة عدم كفاية المسافة بين المكونات مما يؤدي إلى جسور اللحام، وتصميم الوسادة غير الصحيح الذي يؤثر على إنتاجية اللحام، ووضع الثقوب بالقرب من حافة اللوحة مما يعرضها لخطر الكسر، ونقاط الاختبار المفقودة التي تمنع التحقق الفعال، وعدم تطابق التحكم في التراص/المقاومة مع قدرات عملية المصنع.

A: لا. تقوم ERC/DRC في المقام الأول بالتحقق من صحة التوصيلات الكهربائية and thقواعد هندسة التخطيط المادي التصميم. يذهب تحليل DFM إلى أبعد من ذلك، حيث يقيّم قابلية التصميم للتكيف مع عمليات تصنيع محددة، مع التركيز على جدوى الإنتاج والتكلفة والكفاءة والإنتاجية. وهي متكاملة ولكنها غير قابلة للتبادل.

A: ضروري للغاية. في حين أن مرحلة النموذج الأولي قد تتسم بقدر أكبر من التسامح تجاه بعض المشكلات، فإن إجراء تحليل DFM في مرحلة مبكرة يمكن أن يكشف عن عيوب تصميمية أساسية. ومعالجة هذه المشكلات في مرحلة النموذج الأولي تمنع إعادة العمل على التصميم بشكل مكثف عند الانتقال إلى الإنتاج الضخم، مما يوفر وقتًا وتكلفة كبيرين.

A: لا ينبغي أن يقتصر تقرير DFM عالي الجودة على سرد المشكلات فحسب. بل يجب أن تصنيف مستوى مخاطر كل مشكلة بوضوح (على سبيل المثال، حرجة، كبيرة، طفيفة)، وتقديم توصيات محددة للتعديل، وشرح السبب الجذري (ويفضل الإشارة إلى معايير IPC ذات الصلة)، وتقييم العواقب المحتملة لعدم اتخاذ أي إجراء.، مما يتيح اتخاذ قرارات فعالة.