في تصنيع الإلكترونيات الحديثة، أصبحت SMT (تقنية التركيب السطحي) العملية الأساسية لتجميع ثنائي الفينيل متعدد الكلور. تتعمق هذه المقالة في جميع جوانب تقنية SMT، بما في ذلك مبادئ عملها، وسير العمل الكامل، والمشكلات والحلول الشائعة، بالإضافة إلى نصائح عملية. سواءً كنت جديدًا في مجال تصنيع الإلكترونيات أو محترفًا يتطلع إلى تحسين خطوط الإنتاج، ستجد هنا رؤى قيمة.

جدول المحتويات

ما هي تقنية SMT؟

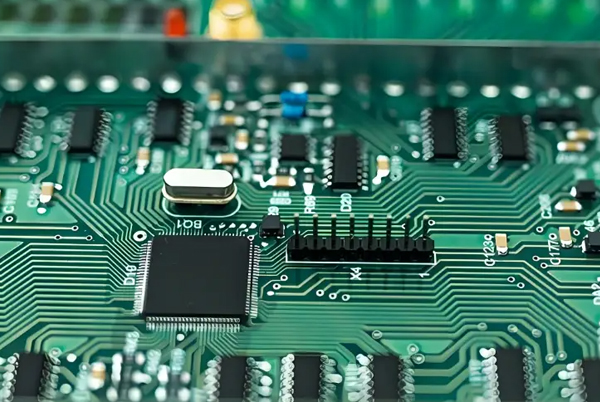

SMT (Surface Mount Technology) is an advanced process that directly mounts electronic components onto the surface of a PCB (Printed Circuit Board), achieving reliable electrical connections through reflow soldering. Compared to traditional through-hole technology (DIP), SMT eliminates the need for drilling numerous holes in the PCB—components simply “sit” on the pads, greatly simplifying the manufacturing process.

ما أهمية هذه التقنية؟ هناك ثلاثة أسباب رئيسية:

- كفاءة التكلفة: يعني عدد أقل من الثقوب المحفورة تكاليف معالجة أقل بكثير، مما يجعلها مثالية للإنتاج بكميات كبيرة.

- التوفير في المساحة: مكونات SMT أصغر بكثير من المكونات التقليدية، مما يتيح أجهزة إلكترونية أرق وأخف وزنًا.

- تعزيز الأداء: تؤدي الأسلاك الأقصر إلى انخفاض الحث والسعة الطفيلية، مما يحسن أداء الدائرة.

Imagine modern smartphones packed with components—without SMT, they might still be as bulky as the “brick phones” of the past. That’s the transformative power of SMT in the electronics industry.

تفاصيل عملية SMT خطوة بخطوة

ما قبل الإنتاج: أساس النجاح

تصميم الدوائر هو نقطة البداية في SMT. ويجب أن يراعي التصميم المدروس جيداً ما يلي:

- الوضع الأمثل للمكونات (إبعاد المكونات عالية التردد عن مصادر التداخل)

- تحسين التتبع (تجنب الزوايا الحادة، مع مراعاة القدرة على حمل التيار)

- تصميم الوسادة (الحجم والشكل المطابق للمكونات)

تجهيز المكونات والمعدات بنفس القدر من الأهمية:

- التحقق من مواصفات المكونات مقابل قائمة المواد (BOM)

- Calibrate the placement machine accuracy (typically within ±0.05mm)

- تحقق من توحيد درجة حرارة فرن إعادة التدفق

لقد رأيت ذات مرة أحد المصانع يتخطى خطوة إذابة معجون اللحام، ويستخدمه مباشرةً من التبريد، مما تسبب في معاناة مجموعة كاملة من المنتجات من برودة وصلات اللحام، مما كلفها الكثير. الإعداد قبل الإنتاج ليس مكانًا مناسبًا للاختصارات!

طباعة معجون اللحام:فن الدقة

تصنيع الاستنسل يأتي أولاً:

- صفائح الفولاذ المقاوم للصدأ المقطوعة بالليزر مع فتحات مطابقة لوسادات ثنائي الفينيل متعدد الكلور 1:1

- Choose thickness (typically 0.1–0.15mm, adjusted based on component size)

مناولة معجون اللحام النصائح:

- قم بإذابة الجليد لمدة 4 ساعات على الأقل (في حالة التبريد)

- يُقلب حتى يصبح قوام زبدة الفول السوداني متماسكاً وناعماً

- Control the printing environment (23±3°C, humidity <60%)

فحوصات جودة الطباعة:

- افحص شكل العجينة تحت المكبر للتأكد من اكتمالها

- Measure thickness (usually 80–90% of stencil thickness)

- ابحث عن مشكلات مثل التخلف أو الثغرات أو التجسير

وضع المكونات:الموازنة بين السرعة والدقة

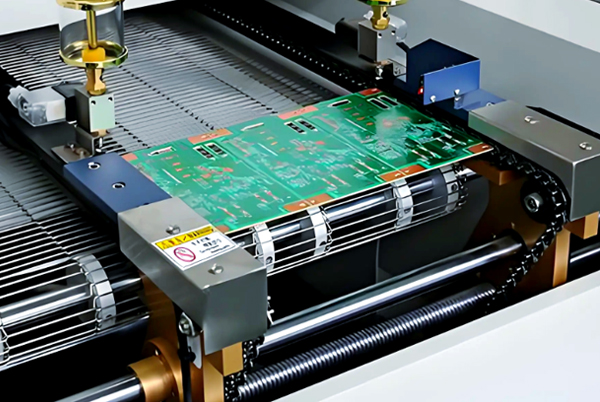

ماكينات الالتقاط والوضع الحديثة مذهلة:

- ماكينات عالية السرعة يمكنها وضع أكثر من 150,000 مكون في الساعة

- فوهات متعددة تعمل في وقت واحد لتعزيز الكفاءة

- Vision systems ensure precise alignment (±0.025mm)

نصائح البرمجة:

- تحسين تسلسل الموضع لتقليل مسافة السفر إلى الحد الأدنى

- ضع المكونات الأكبر حجماً في النهاية لتجنب التداخل

- تعيين معلمات خاصة للمكونات الفريدة (على سبيل المثال، QFN)

Pro tip: Clean nozzles regularly—I’ve seen a tiny 0.1mm solder paste residue cause an entire batch of misaligned components.

إعادة تدفق اللحام:رقصة الحرارة

إعداد ملف تعريف درجة الحرارة هو المفتاح:

- Preheat zone (1–3°C/sec, up to 150–180°C)

- Soak zone (60–120 sec for even board heating)

- Reflow zone (peak temperature 20–30°C above solder melting point)

- Cooling zone (controlled at ≤4°C/sec)

المزالق الشائعة:

- قد يتسبب التسخين السريع للغاية في تلف الإجهاد الحراري

- عدم كفاية درجة الحرارة القصوى يؤدي إلى برودة وصلات اللحام

- قد تؤدي الحرارة الزائدة إلى تلف المكونات أو ثنائي الفينيل متعدد الكلور

الفحص والاختبار:حراس الجودة

أساسيات الفحص البصري الآلي (AOI):

- تعيين معلمات الكشف المناسبة (على سبيل المثال، عتبات سطوع وصلة اللحام)

- معايرة نظام الكاميرا بانتظام

- بناء مكتبة من عينات العيوب النموذجية

استراتيجيات الاختبار الوظيفي:

- التحقق من الوحدات خطوة بخطوة

- اختبار تحت ظروف حدودية (على سبيل المثال، تقلبات الجهد)

- استخدام فحص الإجهاد البيئي (ESS) لتعزيز الموثوقية

SMT مقابل SMD: شرح الاختلافات الرئيسية

يخلط العديد من المبتدئين بين هذين المصطلحين:

SMD (جهاز مثبت على السطح) تشير إلى المكونات الإلكترونية المصممة خصيصاً للتركيب على السطح. وهي تتميز بما يلي:

- لا توجد أسلاك طويلة، فقط أسطح تلامس مسطحة

- أمثلة: مقاومات، ومكثفات (حزم 0805، 0603)، وICS QFP/BGA، ومحثات صغيرة، وثنائيات

SMT (تقنية التركيب على السطح) هي العملية الكاملة لتركيب مكونات SMD على مركبات ثنائي الفينيل متعدد الكلور، بما في ذلك

- معدات الطباعة والوضع واللحام

- التحكم في تدفق العمليات

- معايير فحص الجودة

باختصار، SMD هو “ماذا، ” وSMT هو “كيف، ” فكر في تقنيات البناء (SMD) مقابل تقنيات البناء (SMT).

أهم 5 مشكلات شائعة في SMT &؛ الحلول

المشكلة 1: لماذا تكون طباعة معجون اللحام غير منتظمة؟

الأسباب المحتملة:

- عجينة متبقية تحت الاستنسل

- ضغط الممسحة غير المتساوي أو البالي

- دعم ثنائي الفينيل متعدد الكلور غير المتساوي

- لزوجة معجون اللحام غير صحيحة

الحلول:

- Clean the stencil bottom every 5–10 prints

- Check the squeegee for damage; set pressure to 5–8 kg/cm²

- ضبط دبابيس الدعم لضمان تسطيح ثنائي الفينيل متعدد الكلور

- Test paste viscosity (target: 800–1200 kcps)

Issue 2: Components shift after placement—what to do?

الأسباب المحتملة:

- تفريغ ضعيف للفوهة

- إعداد سمك المكون غير صحيح

- اختلال محاذاة ثنائي الفينيل متعدد الكلور

- ارتفاع الموضع غير المناسب

الحلول:

- تحقق من عدم وجود تسربات في التفريغ؛ نظف الفوهات أو استبدلها

- إعادة قياس سُمك المكوّن وتحديث قاعدة البيانات

- إعادة معايرة العلامات الائتمانية لثنائي الفينيل متعدد الكلور

- ضبط ارتفاع الموضع (عادةً 0.1 مم تحت ارتفاع المكون)

Issue 3: Solder balls after reflow—why?

الأسباب المحتملة:

- معجون اللحام الزائد

- ارتفاع سريع جداً في درجة الحرارة

- تصميم رديء لفتحة الاستنسل

- رطوبة عالية

الحلول:

- تصغير حجم فتحة الاستنسل (على سبيل المثال، 10٪ خطوة إلى الداخل)

- Adjust preheat ramp rate to 1–3°C/sec

- استخدام فتحات شبه منحرف أو على شكل منزلية

- Maintain workshop humidity at 40–60% RH

المسألة 4: كيف يمكن استكشاف أخطاء BGA وإصلاحها وإبطالها؟

الأسباب المحتملة:

- ضعف استواء كرات اللحام

- الرطوبة في PCB/BGA

- ملف درجة الحرارة غير متطابق

- اعوجاج ثنائي الفينيل متعدد الكلور

الحلول:

- استخدم الأشعة السينية لفحص التحام وصلة اللحام

- Bake moisture-sensitive components (125°C, 12–24 hrs)

- تمديد الوقت فوق السائل في ملف تعريف إعادة التدفق

- إضافة نقاط دعم لتقليل التواء ثنائي الفينيل متعدد الكلور

المشكلة 5: كيف يمكن تقليل عيوب لحام QFN؟

الأسباب المحتملة:

- لحام غير كافٍ على الوسادة الحرارية

- التجسير على الوسادات المحيطية

- اختلال المحاذاة

الحلول:

- Set stencil aperture ratio at 60–70% for the center pad

- استخدم النمط “تقاطع ” نمط الوسادات المحيطية

- إضافة فحوصات المحاذاة البصرية

- زيادة سمك الاستنسل قليلاً (على سبيل المثال، 0.15 مم)

نصائح متقدمة &؛ اتجاهات الصناعة

التعامل مع المكونات الخاصة

المكونات فائقة الصغر (01005 أو أصغر):

- استخدام قوالب استنسل مشكّلة كهربائياً عالية الدقة

- Reduce squeegee angle (45–55°)

- زيادة وتيرة التفتيش بعد التنسيب

مكونات الشكل الفردي:

- فوهات مخصصة

- معلمات الرؤية المخصصة

- عملية إعادة التدفق الثانوي المحتملة

اعتبارات العملية الخالية من الرصاص

مع تزايد اللوائح البيئية، أصبح اللحام الخالي من الرصاص معيارًا قياسيًا:

- Higher melting point (217°C vs. 183°C for leaded)

- Poorer wetting—optimize stencil design

- Narrower process window—tighter temperature control

التصنيع الذكي في SMT

تشمل الاتجاهات الحديثة ما يلي:

- 3D SPI (فحص معجون اللحام) في الوقت الفعلي

- محاكاة التوأم الرقمي للتحسين

- التعرف على العيوب بالذكاء الاصطناعي

- الصيانة التنبؤية للمعدات

نصائح عملية ومصادر موصى بها

أفضل ممارسات التوثيق:

- تسجيل المعلمات المثلى لكل منتج

- أرشيف صور العيوب والحلول

- تحديث إجراءات التشغيل بانتظام

مجالات التدريب الرئيسية:

- أساسيات صيانة المعدات

- مهارات استكشاف الأخطاء وإصلاحها بسرعة

- التوعية بحماية البيئة والصحة والسلامة الإلكترونية

الأدوات الموصى بها:

- Magnifier/microscope (30–100x)

- مقياس درجة الحرارة

- مقياس لزوجة عجينة اللحام

موارد الصناعة:

- IPC-A-610 (مقبولية التجميعات الإلكترونية)

- ندوات SMTA (جمعية تكنولوجيا تركيب الأسطح)

- ملاحظات التطبيق من بائعي المعدات الرائدة

الأفكار النهائية

As the backbone of modern electronics manufacturing, SMT technology’s importance cannot be overstated. Mastering key process points—from solder paste printing to reflow soldering—and understanding root causes of common issues can significantly enhance production quality and efficiency. With components shrinking and process demands rising, continuous learning and hands-on optimization are essential for every SMT engineer.

تذكّر: عمليات SMT الممتازة = الأساليب العلمية + الانضباط الصارم + الخبرة المتراكمة. عسى أن يكون هذا الدليل مرجعًا قيّمًا في عملك، ولا تتردد في مشاركة رؤاك وخبراتك!