في صناعة تصنيع الإلكترونيات، يعد تصميم ألواح ثنائي الفينيل متعدد الكلور خطوة حاسمة تربط بين التصميم والإنتاج.يمكن أن يؤدي التصميم الممتاز للوحة إلى تحسين كفاءة الإنتاج بشكل كبير وتقليل التكاليف، بينما قد يؤدي التصميم الرديء إلى اختناقات في الإنتاج ومشاكل في الجودة. ستستكشف هذه المقالة جميع جوانب تصميم ألواح ثنائي الفينيل متعدد الكلور لمساعدتك على إتقان هذه المهارة الأساسية.

جدول المحتويات

ما هو تصميم ألواح ثنائي الفينيل متعدد الكلور ولماذا هو مهم للغاية؟

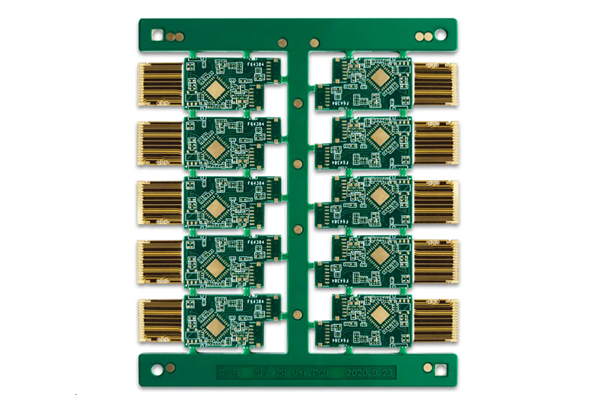

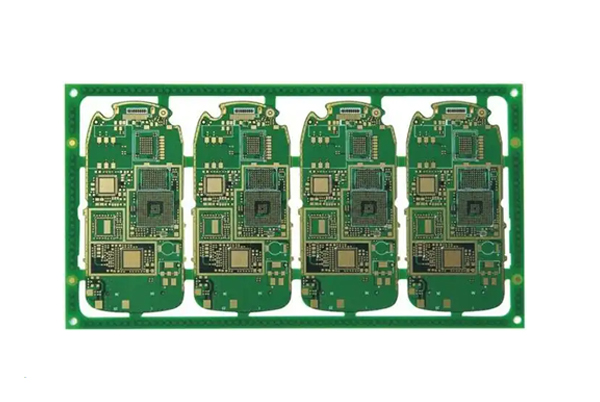

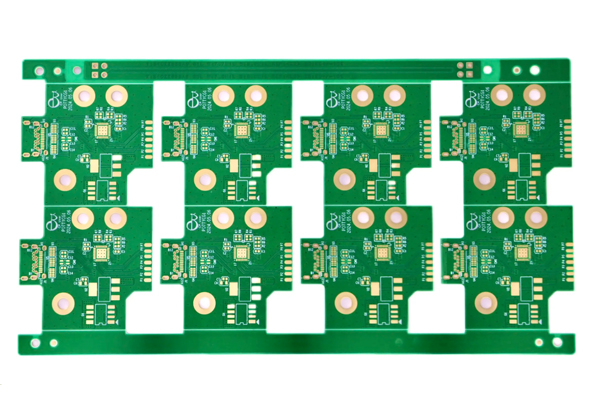

يشير تصميم ألواح ثنائي الفينيل متعدد الكلور إلى الترتيب الاستراتيجي للوحات ثنائي الفينيل متعدد الكلور الصغيرة المتعددة على لوحة إنتاج أكبر. تخيّل طباعة صور متعددة معًا على لوحة واحدة بدلاً من طباعة كل صورة على حدة –؛ وهذا يحسن كفاءة الإنتاج بشكل كبير.

تتجلى أهمية تصميم الألواح في ثلاثة جوانب أساسية هي:

- تحسين كفاءة الإنتاج: يمكن لماكينات وضع SMT معالجة عشرات الآلاف من المكونات في الساعة، ولكن التغييرات الصغيرة المتكررة في اللوحة تقلل بشكل كبير من استخدام الماكينة. يسمح تصميم الألواح للماكينات بمعالجة العديد من مركبات ثنائي الفينيل متعدد الكلور في وقت واحد، مما يقلل من وقت التعطل. تُظهر خبرتنا أن التصميم المناسب للوحة يمكن أن يحسن كفاءة خط SMT بأكثر من 30%.

- مراقبة التكاليف: إنتاج لوحات الدوائر المطبوعة (PCB) ينتج عنه دائمًا نفايات من المواد. التصميم الجيد للوحات يزيد من استخدام المواد إلى أقصى حد. لقد ساعدنا أحد عملائنا على تحسين تصميم لوحاتهم لزيادة استخدام المواد من 78% إلى 92%، مما أدى إلى توفير 150,000 ين سنويًا في تكاليف المواد وحدها.

- اتساق الجودة: تواجه جميع اللوحات على نفس اللوحة ظروف إنتاج متطابقة، مما يؤدي إلى اتساق أفضل مقارنة باللوحات المنتجة بشكل فردي. وهذا أمر بالغ الأهمية بشكل خاص لعمليات إعادة اللحام بإعادة التدفق حيث يكون اتساق درجة الحرارة أمرًا حيويًا لجودة اللحام.

العناصر الرئيسية لتصميم لوحات ثنائي الفينيل متعدد الكلور

1. القواعد الذهبية لحجم اللوحة

اختيار حجم اللوحة ليس اعتباطيًا –؛ يجب مراعاة عدة عوامل:

- قيود المعدات: تختلف متطلبات الحد الأقصى والحد الأدنى لحجم اللوحة باختلاف معدات SMT. عادةً ما يتراوح الحجم الأمثل للوحة بين 250×200 مم و300×250 مم. نوصي بالتأكد من مواصفات المعدات مع مورد SMT قبل التصميم.

- الملاءمة التشغيلية: قد تتسبب الألواح كبيرة الحجم في صعوبات في المناولة وتزيد من مخاطر الكسر أثناء الإنتاج. واجهنا حالة قام فيها أحد العملاء بتصميم ألواح مقاس 400×350 مم كانت تتعطل بشكل متكرر أثناء النقل، مما استلزم إعادة التصميم.

- استخدام المواد: من الناحية المثالية، يجب أن تقسم أحجام الألواح بالتساوي إلى أحجام قياسية من الألواح المطلية بالنحاس (مثل 457×610 مم) لتقليل النفايات إلى الحد الأدنى. يمكن أن تساعد أدوات حساب حجم الألواح في إيجاد الحلول المثلى.

نصيحة عملية: إنشاء مكتبة قوالب لأحجام اللوحات توثق الأحجام الناجحة تاريخياً كنقاط انطلاق للمشاريع الجديدة.

2.فن التباعد بين الألواح وطرق التوصيل

تؤثر المسافات بين الألواح وطرق التوصيل تأثيرًا مباشرًا على عمليات إزالة الألواح وجودة الألواح اللاحقة:

أساسيات تصميم القطع على شكل حرف V:

- مناسب لفصل الخطوط المستقيمة للأشكال المنتظمة

- يجب أن يكون سمك الأخدود على شكل V المتبقي 1/3 سمك اللوح (عادةً 0.5 مم)

- عادةً ما تكون زاوية الأخدود 30 أو 45 درجة

- الحفاظ على مسافة خلوص 2 مم على الأقل بين المكونات وخطوط القطع على شكل حرف V

أساسيات تصميم توجيه علامات التبويب:

- مناسب للأشكال غير المنتظمة أو مناطق المكونات الحساسة

- عرض الجسر النموذجي: 3-5 مم

- ضع نقاط التوصيل كل 10-15 سم

- قطر الحفر الموصى به: 0.8-1.0 مم

أساسيات تصميم علامة التبويب المنفصلة:

- مناسبة للألواح فائقة الرقة أو المرونة

- قطر الفتحة: 0.5-0.8 مم

- تباعد الثقوب: 1-1.5 مم

- يجب النظر في حلول معالجة النتوءات

مشاركة الخبرات: بالنسبة للتصميمات ذات المكونات الحساسة مثل BGAs أو QFNs، نوصي بالتوجيه بالجدولة على V-Cut لأن إجهاد إزالة الصفيحة قد يتسبب في حدوث تشققات في وصلة اللحام.

3.مبدأ اتساق توجّه المكوّنات في التوجه

يؤثر اتساق اتجاه المكونات بشكل كبير على كفاءة التنسيب:

- أفضل الممارسات: الحفاظ على اتجاه موحد للمكونات عبر جميع اللوحات على اللوحة. في إحدى دراسات الحالة، أدى توحيد اتجاه المكونات إلى زيادة سرعة وضع المكونات من 35,000 إلى 42,000 نقطة في الساعة.

- المكونات المستقطبة: التأكد من التوجيه المتسق للثنائيات والمكثفات الإلكتروليتية، وما إلى ذلك، لمنع أخطاء الفحص اليدوي.

- تخطيط المناطق ذات الكثافة السكانية العالية: توزيع مناطق المكونات عالية الكثافة بالتساوي عبر الألواح لمنع تركز الحرارة الموضعي.

نصيحة عمليةاستخدم برنامج محاكاة اللوحة لنمذجة مسارات حركة رأس الموضع وتحسين اتجاه تخطيط المكون.

4.تقنيات التدقيق في الأخطاء في تصميم الوسادة والوسادة المارة

قد يتسبب التصميم غير المناسب للوسادة والعبّارة في حدوث عيوب في اللحام:

- حماية الحواف: احتفظ بجميع الوسادات على بعد 1 مم على الأقل من حواف إزالة الصبغة، خاصةً بالقرب من خطوط القطع على شكل حرف V.

- عن طريق العلاج:

- مطلي عبر الفتحات: يوصى بتغطية قناع اللحام

- فياس:الأقطار <0.3 مم يمكن استخدام عملية التوصيل

- مناطق BGA:يجب استخدام عملية التوصيل

- تصميم نقطة الاختبار:

- نقطة اختبار واحدة على الأقل لكل شبكة

- قطر نقطة الاختبار ≥0.8 مم

- مسافة بين نقاط الاختبار ≥2.54 مم

دراسة حالة: عانى أحد العملاء من انفصال الوسادة بنسبة 5% بعد إزالة الصبغ لأن الوسادات كانت على بعد 0.3 مم فقط من خطوط القطع على شكل V. وقد أدت زيادة ذلك إلى 1.2 مم إلى حل المشكلة تمامًا.

تقنيات تجميع الألواح ثنائي الفينيل متعدد الكلور المتقدمة

1. استراتيجية اللوحة المختلطة

تقوم اللوحات المختلطة بترتيب تصميمات مختلفة لثنائي الفينيل متعدد الكلور على لوحة إنتاج واحدة.يمكن لهذه الاستراتيجية:

- تحسين كفاءة الإنتاج على دفعات صغيرة الحجم

- تقليل وقت التغيير

- جدولة الإنتاج المتوازن

نقاط التنفيذ:

- التأكد من أن جميع مركبات ثنائي الفينيل متعدد الكلور ذات سُمك متطابق

- تفاوت وزن النحاس ≤1 أونصة

- عمليات تشطيب أسطح متطابقة

- ملفات إعادة التدفق المتوافقة

قصة نجاح: ساعدنا أحد عملاء المنزل الذكي في تجميع 5 مركبات ثنائي الفينيل متعدد الكلور المختلفة معًا، مما أدى إلى تحسين كفاءة الإنتاج على دفعات صغيرة بنسبة 60%.

2.تصميم التوازن الحراري

التوازن الحراري أمر بالغ الأهمية أثناء إعادة اللحام بإعادة التدفق:

- توزيع المكونات: توزيع المكونات ذات الطاقة العالية بالتساوي لمنع ارتفاع درجة الحرارة الموضعي

- ميزان النحاس: تصميم المساحات النحاسية الكبيرة بشكل متماثل

- مراعاة الكتلة الحرارية: مناطق المكونات الكثيفة والمتناثرة المتناوبة

الطريقة العملية: استخدم برنامج محاكاة حرارية لتحليل توزيع الحرارة على الألواح، مع تعديل التخطيطات حتى يصبح تباين درجة الحرارة أقل من 5 درجات مئوية.

3.التصميم من أجل قابلية الاختبار والتصنيع (DFM/DFT)

يجب أن يراعي التصميم الممتاز للوحة الاختبار والتصنيع:

- تخطيط نقطة الاختبار: ضمان وصول مجسات الاختبار إلى جميع نقاط اختبار اللوحة في وقت واحد

- علامات التفكيك: العلامات الواضحة تقلل من أخطاء إزالة الصبغة

- تصميم حافة الأدوات: يتطلب عادةً حواف 5 مم للتثبيت والتموضع

نصيحة احترافية: تساعد إضافة العلامات الإرشادية في وضع SMT وتحسن دقة إزالة الألواح. يجب أن تحتوي كل لوحة على علامتين إرشاديتين قطريتين على الأقل.

المشكلات والحلول الشائعة المتعلقة بلوحات ثنائي الفينيل متعدد الكلور

الإصدار 1: النتوءات أو رفع رقائق النحاس بعد إزالة النحاس

الحلول:

- تحقق من عمق القطع على شكل حرف V (يجب أن يكون 2/3 سُمك اللوح)

- النظر في التبديل إلى توجيه علامات التبويب

- أضف شرائط الحماية النحاسية على طول حواف إزالة الصبغة

- تنفيذ طحن الحواف بعد إزالة الصقل

المشكلة 2: التواء اللوحة أثناء إعادة التدفق

الحلول:

- مراجعة تصميم التوازن الحراري للوحة المراجعة

- زيادة تناسق اللوحة

- النظر في مواد الركيزة ذات درجة حرارة جاذبية أعلى

- تحسين ملف تعريف إعادة التدفق بمعدلات انحدار أبطأ

الإصدار 3: تحديد العدد الأمثل من اللوحات لكل لوحة

الحلول:

- النظر في حدود سعة معدات SMT

- موازنة استخدام المواد وملاءمة المناولة

- إجراء اختبار DOE مع عدد ألواح مختلفة

- توصية نموذجية: 4-12 لوحة لكل لوحة

المسألة 4: ضمان اتساق جودة اللحام في الألواح المختلطة

الحلول:

- حدد التصميمات ذات الخصائص الحرارية المتشابهة

- التحقق من توزيع درجات الحرارة باستخدام المحاكاة الحرارية

- ضبط تخطيط المكونات للحصول على كتلة حرارية متوازنة

- النظر في عمليات إعادة التدفق المجزأ

المسألة 5: تأثير تصميم اللوحة على اختبار تكنولوجيا المعلومات والاتصالات

الحلول:

- التأكد من بقاء نقاط الاختبار على قيد الحياة بعد إزالة العزل

- خطة لاستراتيجيات اختبار ما قبل التفكيك اللاحق للاختبار

- تصميم مسافة مناسبة بين نقاط الاختبار (≥2.54 مم)

- تحديد مواقع نقاط الاختبار الحرجة

المسألة 6: الحد من تركيز الإجهاد في تصاميم اللوحة

الحلول:

- تجنب وضع المكونات الحساسة بالقرب من الجسور

- استخدم الزوايا المستديرة بدلاً من الزوايا الحادة

- النظر في تحليل محاكاة الإجهاد

- تحسين كمية الجسر وموضعه

الخاتمة وتوصيات أفضل الممارسات

يجمع التصميم الممتاز للوحات ثنائي الفينيل متعدد الكلور بين الفن والعلم. وبناءً على مناقشتنا، نوصي باتباع أفضل الممارسات التالية:

- خطط مبكراً: ضع في اعتبارك متطلبات اللوحة أثناء تخطيط ثنائي الفينيل متعدد الكلور، وليس كفكرة لاحقة.

- التعاون مع الموردين: العمل عن كثب مع مصنعي SMT وثنائي الفينيل متعدد الكلور لفهم قدراتهم وحدودهم.

- التوحيد: وضع إرشادات تصميم اللوحة الداخلية لتحسين الاتساق.

- التحسين المستمر: جمع ملاحظات الإنتاج لتحسين تصاميم اللوحة.

- أدوات الرافعة المالية: استخدام برامج تصميم اللوحة المتخصصة وبرامج المحاكاة لتقليل تكاليف التجربة والخطأ.

تذكّر أن التصميم الجيد للوحة يجب أن يشبه سيمفونية منسقة بشكل جيد –؛ كل عنصر في تناغم تام، يعمل معًا لخلق عملية إنتاج فعالة وفعالة من حيث التكلفة.

القراءة الموصى بها

تصميم ثنائي الفينيل متعدد الكلور عالي السرعة

تصميم وتصنيع لوحات الدوائر المطبوعة

المشاكل والحلول الشائعة في تصميم ثنائي الفينيل متعدد الكلور