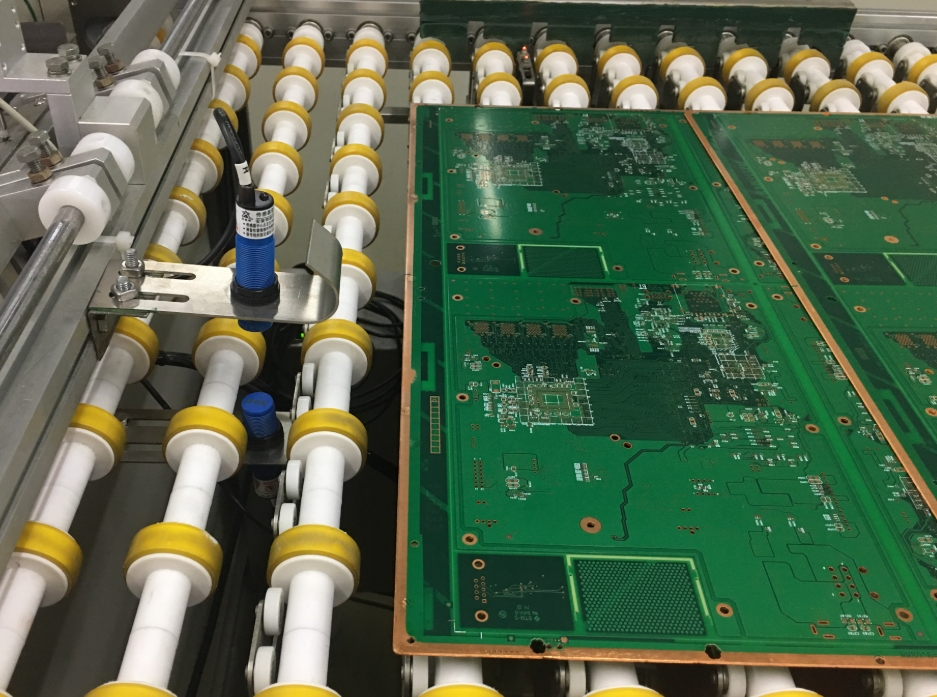

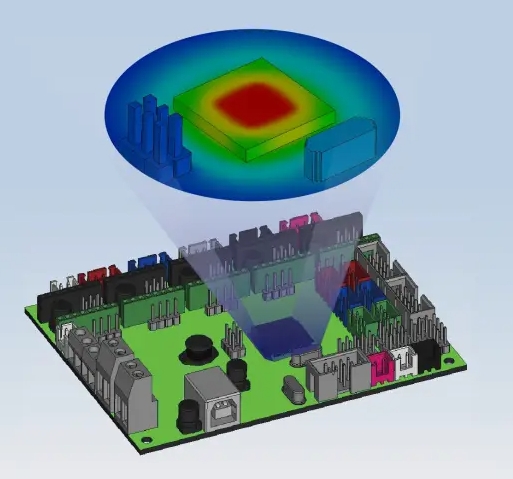

إذا كنت تنتج مجموعة متنوعة من مركبات ثنائي الفينيل متعدد الكلور (لوحات الدوائر المطبوعة)، فإن قدرة اللوحة على تبديد الحرارة أمر بالغ الأهمية. إن التبديد الفعال للحرارة يمنع ارتفاع درجة حرارة لوحات الدارات المطبوعة من السخونة الزائدة، مما يسبب مشاكل في الأداء أو أعطالاً كارثية. إن اختيار لوحة ثنائي الفينيل متعدد الكلور بمكونات حرارية مناسبة يمنع ارتفاع درجة الحرارة ويضمن أداءً موثوقاً. ويضمن التشغيل السلس للمكونات المختلفة على لوحة ثنائي الفينيل متعدد الكلور في مرحلة لاحقة ويعزز عمر خدمة المكونات.

جدول المحتويات

العوامل المؤثرة على تبديد حرارة ثنائي الفينيل متعدد الكلور

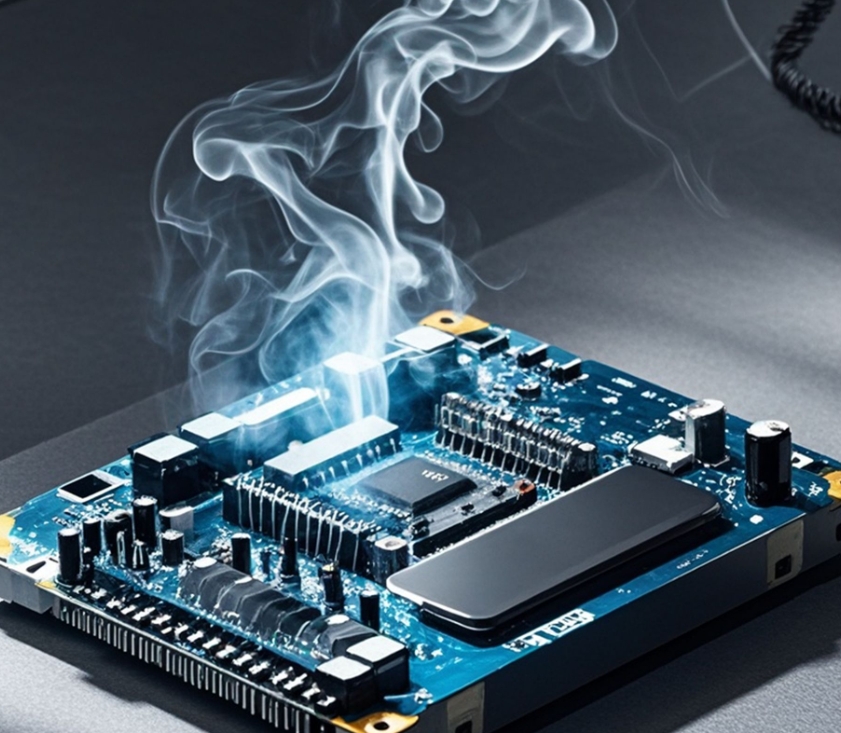

أثناء تشغيل المكونات الإلكترونية، يؤدي تدفق التيار إلى زيادة الحمل الحراري، وعلى الرغم من أن ثنائي الفينيل متعدد الكلور يمكن أن يتحمل درجة معينة من الحرارة، إلا أن درجات الحرارة الزائدة قد تسبب مشاكل خطيرة. تشمل العوامل التي تؤثر على درجة الحرارة الناتجة عن المكونات الإلكترونية تخطيط الدارة ومدخلات الطاقة وخصائص الجهاز. التركيب غير الصحيح للمكونات والعوامل البيئية الخارجية والتهوية غير الكافية وطرق التجميع غير الصحيحة كلها أسباب شائعة لارتفاع درجة حرارة ثنائي الفينيل متعدد الكلور. على سبيل المثال، يمكن أن تؤدي درجات الحرارة المرتفعة إلى كسر آثار الدارة وأكسدة المكونات وضعف السلامة الهيكلية وعدم تطابق معاملات تمدد المواد.

تقنيات تبديد الحرارة في صناعة ثنائي الفينيل متعدد الكلور

بالنظر إلى الآثار الضارة لدرجات الحرارة المرتفعة، من الضروري التأكد من أن مركبات ثنائي الفينيل متعدد الكلور يمكنها تبديد الحرارة.ويمكن للطرق التالية أن تساعد بفعالية في تبديد حرارة ثنائي الفينيل متعدد الكلور:

- مراوح التبريد والمشتتات الحرارية

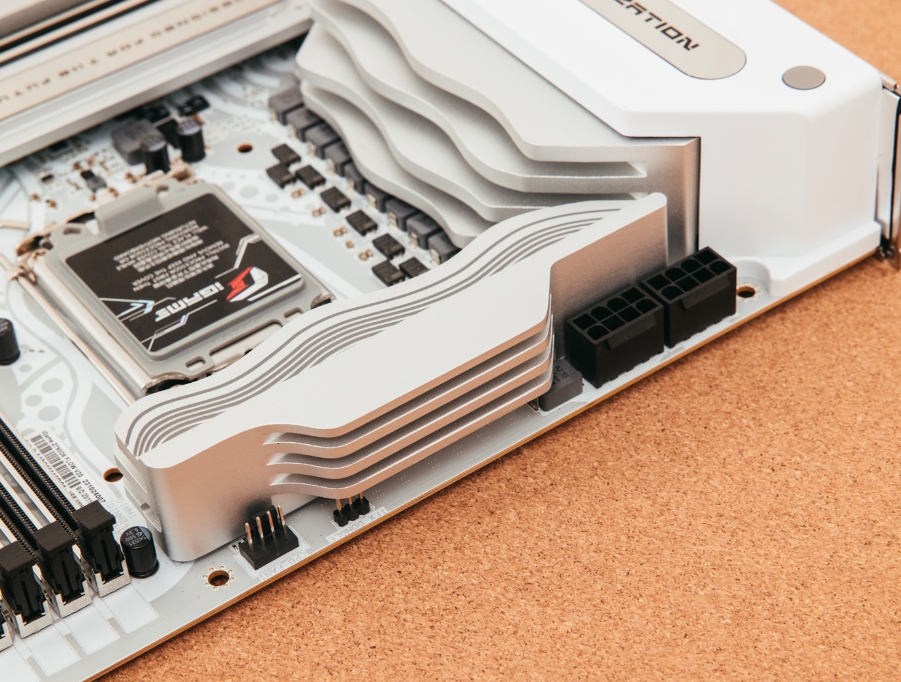

المشتت الحراري هو مكوّن معدني ذو موصلية حرارية عالية ومساحة سطح كبيرة، والذي يستخدمه عادةً مصممو ثنائي الفينيل متعدد الكلور لتحسين تبديد الحرارة. عادةً ما يتم تركيب المشتتات الحرارية على المكونات المولدة للحرارة (مثل أجهزة التبديل) بحيث يتم تبديد الحرارة من خلال مساحة السطح الكبيرة للمشتت الحراري.

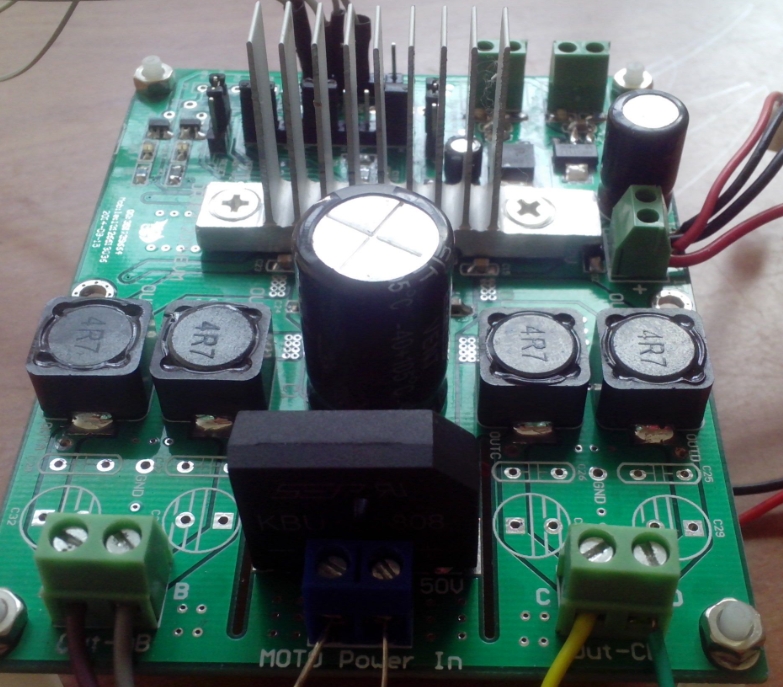

وبالإضافة إلى تركيب المشتتات الحرارية في مركبات ثنائي الفينيل متعدد الكلور ومكونات الجهاز الأخرى، يمكن أيضًا استخدام مراوح التبريد.يمكن للمراوح إدخال هواء بارد لتسريع إزالة الحرارة ومنع تراكم الحرارة. غالبًا ما تستخدم أجهزة الإمداد بالطاقة ذات التيار العالي مراوح تبريد لتحسين كفاءة تبديد الحرارة. - رصاصات نحاسية أكثر سمكاً

في تطبيقات التيار العالي، يوصى باستخدام أسلاك أو مسارات نحاسية أكثر سمكًا. توفر الموصلات النحاسية الأوسع مساحة سطح أكبر، مما يساعد على انتشار الحرارة ويحسن الكفاءة الحرارية. - استخدام الأنابيب الحرارية

الأنابيب الحرارية هي حل فعال لتبديد الحرارة في التطبيقات المدمجة حيث تكون المساحة محدودة. تستخدم الأنابيب الحرارية عادةً كمية صغيرة من سائل مثل الأسيتون أو الماء أو الأمونيا أو النيتروجين لامتصاص الحرارة. يمتص السائل الحرارة، ويتبخر ويتدفق عبر الأنبوب، ثم يبرد ويتكثف مرة أخرى إلى شكل سائل في مكثف، مما يخلق دورة من تبديد الحرارة.

تُستخدم الأنابيب الحرارية على نطاق واسع في أنظمة تبديد الحرارة السلبية بسبب قدرتها الفائقة على نقل الحرارة وتكلفتها المنخفضة ومتطلبات الصيانة المنخفضة.بالإضافة إلى ذلك، لا تحتوي الأنابيب الحرارية على أجزاء متحركة ولا تولد ضوضاء واهتزازات. - اختيار مادة اللوح المناسبة

يعد استخدام مواد ثنائي الفينيل متعدد الكلور المناسبة لتبديد الحرارة طريقة أخرى لتحسين تبديد الحرارة. لا تستطيع بعض مواد ثنائي الفينيل متعدد الكلور تحمل درجات الحرارة المرتفعة بشكل فعال، لذلك في البيئات ذات درجات الحرارة المرتفعة، يجب اختيار مواد ذات خصائص ممتازة لتبديد الحرارة، مثل ركيزة البولي إيميد (Polyimide). - حلول الإدارة الحرارية

-لوحة ثنائي الفينيل متعدد الكلور المرنة (Flex PCB) نظرًا لنحافة المادة ومرونتها الجيدة، فإن نسبة مساحة السطح إلى الحجم أكبر، مما يتيح تبديد الحرارة بشكل أكثر فعالية.

-مركبات ثنائي الفينيل متعدد الكلور المصنوعة من الألومنيوم (ثنائي الفينيل متعدد الكلور من الألومنيوم) هي مركبات ثنائي الفينيل متعدد الكلور ذات قلب معدني مع طبقة عازلة تمتص الحرارة وتوصلها إلى طبقة الألومنيوم، حيث يتم تبديدها. تعتبر مركبات ثنائي الفينيل متعدد الكلور المصنوعة من الألومنيوم مناسبة للأجهزة عالية الطاقة.

-تتمتع مركبات ثنائي الفينيل متعدد الكلور النحاسية بأفضل توصيل حراري وهي مناسبة للمهام عالية الطاقة.

-مركب ثنائي الفينيل متعدد الكلور الخزفي (سيراميك ثنائي الفينيل متعدد الكلور) مصنوع من مواد مثل الألومينا أو نيتريد الألومنيوم، ويتميز بتوصيل حراري عالٍ، ومعامل تمدد حراري منخفض، ومقاومة ممتازة للتآكل، وهو مناسب للتطبيقات ذات درجات الحرارة العالية والترددات العالية. - استخدام المصفوفات الحرارية الأوفرية الحرارية

تعمل مصفوفات الممرات الحرارية على تقليل المقاومة الحرارية وتحسين التوصيل الحراري عن طريق زيادة مساحة وكتلة النحاس. بالنسبة للمكونات التي تولد حرارة شديدة، يمكن ترتيب الممرات الحرارية بالقرب منها لتعزيز تأثير تبديد الحرارة.

تعتبر صفائف الممرات الحرارية بديلاً قابلاً للتطبيق إذا رغب المرء في تقليل المشتتات الحرارية الإضافية على ثنائي الفينيل متعدد الكلور.في بعض التطبيقات، يمكن أيضًا استخدام الفياسات الحرارية جنبًا إلى جنب مع الوسادات للسماح بنقل الحرارة بسرعة من المكون إلى وحدة المشتت الحراري. - استخدام تقنية العملة النحاسية

العملات النحاسية عبارة عن قطع صغيرة من النحاس مدمجة في ثنائي الفينيل متعدد الكلور، وعادةً ما توضع تحت المكونات عالية الحرارة للاستفادة من الموصلية الحرارية العالية للنحاس&8217 والسماح بنقل الحرارة بسرعة إلى المشتت الحراري.

تقنية العملات النحاسية مناسبة بشكل خاص للوحات التي تحتوي على عدد قليل من المكونات المولدة للحرارة العالية. وتتوفر العملات النحاسية في مجموعة متنوعة من الأشكال، مثل النوع T والنوع C والنوع I، لتناسب احتياجات تبديد الحرارة في مناطق مختلفة. - تحسين تخطيط ثنائي الفينيل متعدد الكلور

عند تصميم مركبات ثنائي الفينيل متعدد الكلور، يمكن استخدام الطرق التالية لتحسين تبديد الحرارة:

-ضع المكونات الحساسة للحرارة في أماكن أكثر برودة، مثل الجزء السفلي من الجهاز.

-تجنب التركيز المفرط للمكونات المولدة للحرارة العالية، ولكن التوزيع المتدرج لتحسين التهوية.

-إضافة قنوات تبريد أو فتحات حول العناصر المولدة للحرارة العالية لتحسين دوران الهواء.

-وضع مستشعرات درجة الحرارة في المناطق المولدة للحرارة العالية لمراقبة التغيرات في درجات الحرارة في الوقت الحقيقي. - طرق التبريد المتكاملة

يمكن أن توفر طرق التبريد المدمجة توصيلًا حراريًا أعلى من المشتتات الحرارية والمراوح التقليدية. على سبيل المثال، يسمح تصميم قنوات مخصصة على ثنائي الفينيل متعدد الكلور بتدفق سائل التبريد عبر الجزء السفلي من المكونات عالية الحرارة مثل المعالجات ورقاقات BGA لتبديد الحرارة بكفاءة أكبر.

وبالإضافة إلى ذلك، يمكن استخدام طرق التبريد الداخلي، حيث يتم دمج المبادلات الحرارية مباشرة في ثنائي الفينيل متعدد الكلور لتقليل الاعتماد على المكونات الحرارية الخارجية وتبسيط عملية التجميع. - تصميم الشقوق الحرارية لثنائي الفينيل متعدد الكلور

إن الممرات النحاسية قادرة على توصيل الحرارة من سطح ثنائي الفينيل متعدد الكلور إلى الطبقات السفلية وهي طريقة فعالة لتبديد الحرارة. بالنسبة للألواح ذات المساحة المحدودة، مثل مركبات ثنائي الفينيل متعدد الكلور المزودة بمستشعرات أو مؤشرات مدمجة، يمكن استخدام الفتحات الحرارية لتوصيل الحرارة إلى وحدة المشتت الحراري، مثل المشتت الحراري أو الأنبوب الحراري. - زيادة سُمك النحاس وعرض السلك

يعتبر عرض وسماكة وسماكة وسادات وأسلاك لحام النحاس أمرًا بالغ الأهمية في التصميم الحراري لثنائي الفينيل متعدد الكلور. تقلل الموصلات النحاسية السميكة من المقاومة وتقلل من فقدان الطاقة وتقلل من تراكم الحرارة بسبب كثافة التيار العالية. لذلك، يوصى باختيار موصلات سميكة بما يكفي لتحسين تبديد الحرارة. - الحد من تأثير الحرارة على مركبات ثنائي الفينيل متعدد الكلور

لتقليل تأثير الحرارة، يمكن استخدام الاستراتيجيات التالية:

-قم بترتيب المكونات المولدة للحرارة بشكل منفصل عن المكونات الحساسة للحرارة لتجنب تأثير درجات الحرارة المرتفعة على المكونات الحساسة.

-عند تركيب ثنائي الفينيل متعدد الكلور عموديًا، ضع المكونات المولدة للحرارة العالية في الأعلى للسماح للحرارة بالتبدد بشكل طبيعي.

-قم بترتيب المكونات المولدة للحرارة على حافة ثنائي الفينيل متعدد الكلور لتقليل تأثير الإشعاع الحراري على المكونات الداخلية. - استخدام المضخة الحرارية بتأثير بلتيير (بلتيير) / المبرد الكهروحراري (TEC)

بالنسبة للتطبيقات التي تتطلب تحكمًا دقيقًا في درجة الحرارة، مثل كاميرات CCD والمعالجات الدقيقة وصمامات الليزر الثنائية ومعدات الرؤية الليلية، فإن المبرد الكهروحراري (TEC) هو حل عالي الكفاءة لتبديد الحرارة، حيث يمكن أن توفر المبردات الكهروحرارية الكهربائية استجابة أسرع لدرجة الحرارة من طرق التبريد التقليدية ويمكن استخدامها مع طرق التبريد بالهواء أو السوائل لتعزيز قدرات تبديد الحرارة.

الخاتمة

يمكن أن يكون استخدام التقنيات المناسبة لتبديد الحرارة فعالاً في تحسين موثوقية ثنائي الفينيل متعدد الكلور، وإطالة عمر الخدمة، وتقليل مخاطر الفشل. وسواء كان ذلك باستخدام المشتتات الحرارية أو الأنابيب الحرارية أو الشقوق الحرارية أو العملات النحاسية أو التصميم الأمثل لثنائي الفينيل متعدد الكلور واختيار المواد، فإن التصميم الحراري المناسب ضروري لضمان استقرار مركبات ثنائي الفينيل متعدد الكلور وتشغيلها بكفاءة.

التصميم الحراري لتخطيط ثنائي الفينيل متعدد الكلور

ملخص النقاط الرئيسية لتقليل المقاومة الحرارية

منطقة رقائق النحاس

كلما كانت مساحة رقائق النحاس أكبر، انخفضت المقاومة الحرارية.

حدد الحجم المناسب لمساحة رقائق النحاس. إذا تم توسيع مساحة رقائق النحاس أكثر من اللازم، تنخفض كفاءة التوصيل الحراري مع زيادة المسافة من مصدر الحرارة، وقد لا يتناسب التأثير الناتج مع المساحة.

في الألواح متعددة الطبقات، يمكن تقليل المقاومة الحرارية بكفاءة عن طريق زيادة مساحة رقائق النحاس في الطبقات الأقرب إلى مصدر الحرارة بشكل تفضيلي.

سُمك اللوح

في الألواح المكونة من طبقة واحدة، نظرًا لأن التوصيل الحراري الأفقي له الأسبقية، فإن زيادة سُمك اللوح يقلل من المقاومة الحرارية.

في الألواح متعددة الطبقات، تكون الأسبقية للتوصيل الحراري الأفقي إذا كانت مساحة الرقائق النحاسية لتبديد الحرارة صغيرة. ولذلك، فإن زيادة سماكة اللوح تقلل من المقاومة الحرارية. إذا كانت مساحة رقائق النحاس كبيرة، حيث إن التوصيل الحراري الرأسي له الأسبقية؛ فإن زيادة سماكة اللوح تقلل من المقاومة الحرارية، ويعتمد الحد الفاصل بين الحالتين على ظروف ثنائي الفينيل متعدد الكلور.

عدد الطبقات

تميل المقاومة الحرارية إلى الانخفاض عند زيادة عدد الطبقات.ومع ذلك، في الألواح متعددة الطبقات، يمكن خفض المقاومة الحرارية بكفاءة عن طريق وضع مساحة أكبر من رقائق النحاس لتبديد الحرارة على نفس الطبقة! كمصدر للحرارة أو الطبقة المجاورة.

سُمك رقائق النحاس

كلما كانت الرقاقة النحاسية أكثر سمكًا، كان تأثير المقاومة الحرارية أكثر أهمية عندما تكون مساحة الرقاقة النحاسية أكبر.

حراري عبر

كلما زاد عدد الفتحات كلما انخفضت المقاومة الحرارية. ومع ذلك، نظرًا لأن التأثير يقل إذا كانت الشقوق منفصلة عن مصدر الحرارة، ضع الشقوق بالقرب من مصدر الحرارة.

كلما كان قطر الوصلة أكبر، انخفضت المقاومة الحرارية.

ومع ذلك، يجب توخي الحذر عند وضع الشقوق، لأنه من المرجح أن يتم امتصاص اللحام في الشقوق أثناء عملية التدفق إذا كان قطر الشق 0.3 مم أو أكثر.

موضع مصدر الحرارة

نظرًا لوجود العديد من الأجزاء، فمن الصعب تأمين منطقة رقائق نحاسية كبيرة لمصدر حرارة واحد. ومع ذلك، تعمّد وضع مصدر الحرارة في الوسط بحيث يمكن تأمين منطقة رقائق النحاس بالتساوي حول 360.

مصادر الحرارة المجاورة

إذا كانت مصادر الحرارة المتعددة متقاربة، فيجب مراعاة ظاهرة التداخل الحراري عند تشغيل جميع مصادر الحرارة في وقت واحد عند التصميم.

مصادر الحرارة الموزعة

توزيع مصادر الحرارة (فقدان الطاقة) هو إجراء فعال لخفض درجة حرارة كل جهاز.

النظر في المكونات السلبية المعرضة لدرجات الحرارة المرتفعة

* قد يتسبب التخطيط الذي يركز على الخصائص الكهربائية فقط في حدوث مشكلة حرارية.

*من الضروري النظر في العلاقة الموضعية للأجهزة التي تعمل كمصادر للحرارة والأجهزة المعرضة لدرجات الحرارة المرتفعة.

‘إذا تم وضع جهاز يعمل كمصدر للحرارة بالقرب من جهاز معرض لدرجة حرارة عالية، فاحرص على إبقاء عرض الأسلاك عند الحد الأدنى اللازم لمنع التوصيل الحراري عبر الأسلاك النحاسية ذات المقاومة الحرارية المنخفضة.

ارتفاع درجة الحرارة في الأسلاك النحاسية

بالنسبة للموصل (أسلاك الرقائق النحاسية) الذي يتدفق من خلاله تيار كبير، من الضروري تحديد الحد الأدنى للعرض والسماكة بناءً على السعة الحالية المطلوبة والحد الأقصى لتحمل زيادة درجة حرارة الموصل. قد يؤدي إهمال ذلك إلى زيادة درجة الحرارة، مما يؤدي إلى تدهور ثنائي الفينيل متعدد الكلور أو زيادة درجة الحرارة المحيطة.