ستولد المعدات الإلكترونية في عملية التشغيل حتماً حرارة، مما يؤدي إلى ارتفاع سريع في درجة الحرارة الداخلية. إذا لم يكن بالإمكان انبعاث هذه الحرارة بشكل فعال على الفور، ستستمر المعدات في التسخين، مما يؤدي بدوره إلى فشل ارتفاع درجة حرارة المكونات، ويؤثر في نهاية المطاف بشكل خطير على موثوقية المعدات وعمرها التشغيلي.

لذلك، يعد التصميم الحراري الجيد للوحات الدوائر ثنائي الفينيل متعدد الكلور أمرًا بالغ الأهمية، حيث إنه يرتبط مباشرة بالتشغيل المستقر للمعدات الإلكترونية والموثوقية على المدى الطويل.لذا، من الناحية العملية، كيف يجب علينا تحسين الأداء الحراري لثنائي الفينيل متعدد الكلور؟

جدول المحتويات

1.تحليل العوامل الرئيسية المؤثرة في الأداء الحراري لثنائي الفينيل متعدد الكلور

العوامل المتعلقة بتصميم ثنائي الفينيل متعدد الكلور

(1) تحسين تصميم الطبقة النحاسية

- مساحة الرصف النحاسية: ترتبط ارتباطًا إيجابيًا بتأثير التبريد، ويمكن أن يؤدي توسيع الرصف النحاسي إلى تقليل درجة حرارة الوصلة بنسبة 15-25%.

- اختيار سُمك النحاس: يوصى بسماكة نحاس 2 أونصة وما فوق لتعزيز التوصيل الحراري.

(2) تصميم الإدارة الحرارية عبر الفتحات - Thermal perforation array: can reduce junction temperature by 8-12℃ and improve temperature uniformity in the thickness direction.

- تحسين المعلمة عبر الفتحة:

✓ Suggested hole diameter: 0.2-0.3mm

✓ Pitch recommendation: 1-1.5mm

✓ Arrangement: the use of a matrix-type uniform distribution

(3) تصميم هيكل خاص (3) - عظم الكلب تبديد الحرارة الهيكل: زيادة مساحة تبديد الحرارة الفعالة بنسبة 30-40%.

- تصميم قناع اللحام: يمكن أن تزيد الطبقة العلوية/السفلية الملحومة بالكامل من كفاءة تبديد الحرارة بنسبة 5-8%.

مواد الركيزة وعوامل البنية والركيزة

(1) تأثير الهيكل الرقائقي

- يمكن للألواح المكونة من 4 طبقات تحسين الأداء الحراري بنسبة 35-45% مقارنةً بالألواح ذات الوجهين.

- يوصى بالهيكل الرقائقي المتماثل

(2) اختيار مواد الركيزة - يمكن لركيزة عالية التوصيل الحراري (مثل الركيزة المعدنية) تحسين الكفاءة الحرارية بنسبة 60-80%.

- الركائز الخزفية مناسبة لسيناريوهات كثافة الطاقة العالية جدًا.

العوامل البيئية وعلى مستوى النظام

(1) تصميم تحسين تدفق الهواء (1)

- مبادئ التخطيط:

✓ High-power devices downstream of the airflow

✓ Sensitive devices upstream of the airflow - تصميم القناة: الحفاظ على الحد الأدنى من مسار مقاومة التدفق

(2) التحسين الديناميكي الهوائي - تأثير سرعة الرياح: كل زيادة في سرعة الرياح بمقدار 1 متر/ثانية، تزيد الكفاءة الحرارية بحوالي 15-20%

- تصميم الاضطراب: يمكن للإعداد المعقول لهيكل الاضطراب أن يعزز تأثير نقل الحرارة.

(3) اعتبارات تكامل النظام - تباعد المكونات: حافظ على تباعد لا يقل عن 3-5 مم لضمان تدفق الهواء بسلاسة.

- التنسيق الهيكلي:ضمان اقتران جيد مع نظام تبريد الهيكل.

Note: The actual design needs to be combined with thermal simulation tools for multi-parameter optimization; there is a coupling effect between the factors; it is recommended to use orthogonal test methods to determine the best combination of parameters. For application scenarios with a power density of more than 10W/cm², it is recommended to use active cooling solutions to assist.

2. حلول الإدارة الحرارية لمواد ركيزة ثنائي الفينيل متعدد الكلور

القيود الحرارية لمواد ثنائي الفينيل متعدد الكلور التقليدية

تشمل مواد ركيزة ثنائي الفينيل متعدد الكلور المستخدمة حاليًا في التطبيقات الرئيسية ما يلي:

- ركيزة من القماش الزجاجي المكسو بالنحاس/الإيبوكسي

- ركيزة من قماش زجاجي من راتنج الفينول الراتنجي

- الرقائق المكسوة بالنحاس الورقية (عدد قليل من التطبيقات)

على الرغم من أن هذه المواد تتمتع بخصائص كهربائية وخصائص معالجة ممتازة، إلا أن توصيلها الحراري ناقص بشكل كبير: - تتميز ركائز الراتنج بموصلية حرارية منخفضة ولا يمكنها توصيل الحرارة بشكل فعال

- تعتمد بشكل كبير على الحمل الحراري الطبيعي من سطح المكوّن إلى الهواء المحيط به لتبديد الحرارة

يجلب التصميم الإلكتروني الحديث تحديات حرارية

مع تطور المعدات الإلكترونية إلى التصغير، واتجاه التكامل عالي الكثافة، أصبحت مشكلة تبديد الحرارة بارزة بشكل متزايد:

- يستمر حجم المكونات في التقلص، وتقل مساحة تبديد الحرارة الفعالة إلى حد كبير

- يتم استخدام QFP و BGA والمكونات الأخرى المثبتة على السطح على نطاق واسع، بحيث أصبحت لوحة PCB المسار الرئيسي لتوصيل الحرارة

- تستمر كثافة الطاقة في الزيادة، ولا يمكن لطرق تبديد الحرارة التقليدية تلبية الطلب

حلول التحسين الحراري

استجابة للتحديات المذكورة أعلاه، فإن استراتيجية الإدارة الحرارية الأكثر فعالية هي

- تعزيز الموصلية الحرارية لركيزة ثنائي الفينيل متعدد الكلور نفسها.

- تحسين مسار التوصيل الحراري من المكونات المولدة للحرارة إلى ثنائي الفينيل متعدد الكلور.

- تحسين مسار نقل الحرارة من المكونات المولدة للحرارة إلى ثنائي الفينيل متعدد الكلور. تحسين كفاءة تبديد الحرارة من ثنائي الفينيل متعدد الكلور إلى البيئة

تشمل مسارات الإنجاز الرئيسية ما يلي:

(1) اعتماد مواد الركيزة عالية التوصيل الحراري.

(2) تحسين تصميم رقائق النحاس وتصميم الثقوب الموصلة للحرارة.

(3) الجمع بين مواد الواجهة الحرارية لتحسين كفاءة نقل الحرارة.

3. مخطط تخطيط مكونات ثنائي الفينيل متعدد الكلور

اتجاه ترتيب المكونات

بالنسبة للأجهزة التي تستخدم تبديد الحرارة بالحمل الحراري الطبيعي، يوصى بترتيب الدوائر المتكاملة والمكونات الأخرى بترتيب رأسي أو أفقي لتشكيل أفضل قنوات لتدفق الهواء.

مبادئ تخطيط التقسيم الحراري

(1) التقسيم وفقًا لخصائص توليد الحرارة:

- المكونات ذات الطاقة المنخفضة أو الحساسة للحرارة (مثل ترانزستورات الإشارات الصغيرة، والدوائر المتكاملة صغيرة الحجم، والمكونات الإلكتروليتية المكثفاتإلخ) مرتبة في الجزء العلوي من تدفق هواء التبريد (بالقرب من مدخل الهواء)

- يجب وضع المكونات عالية الطاقة أو المقاومة للحرارة (مثل أنابيب الطاقة، والدوائر المتكاملة كبيرة الحجم، وما إلى ذلك) في اتجاه مجرى الهواء.

استراتيجية تخطيط الفضاء

(1) الاتجاه الأفقي:

- يجب ترتيب الأجهزة عالية الطاقة بالقرب من حافة ثنائي الفينيل متعدد الكلور لتقصير مسار توصيل الحرارة

(2) الاتجاه الرأسي: - يوصى بوضع الأجهزة عالية الطاقة في المنطقة العلوية من ثنائي الفينيل متعدد الكلور لتقليل التأثير الحراري على المكونات الأخرى.

تصميم قناة تدفق الهواء

(1) لتجنب تكوين مناطق مسدودة لتدفق الهواء على ثنائي الفينيل متعدد الكلور لضمان دوران الهواء بسلاسة

(2) يجب مراعاة النظام متعدد الألواح في توزيع تدفق الهواء بشكل عام

(3) انتبه إلى خصائص تدفق الهواء، واختر بطبيعة الحال مسارًا منخفض المقاومة، وتكوينًا معقولاً لكثافة المكونات

حماية المكونات الحساسة للحرارة

(1) يجب وضع الأجهزة الحساسة للحرارة في مناطق منخفضة الحرارة (مثل الجزء السفلي من المعدات)

(2) يحظر بشكل صارم ترتيب الأجهزة الحساسة في العنصر الحراري مباشرة فوق

(3) يوصى باستخدام تخطيط أفقي متدرج

مكونات عالية الطاقة للتعامل معها

(1) سيتم ترتيب مصدر الحرارة الرئيسي في أفضل موقع لتبديد الحرارة

(2) تجنب وضع أجهزة عالية الحرارة في زوايا اللوحة (بدون تبديد حرارة إضافي)

(3) يجب تعبئة مقاومات الطاقة في عبوات أكبر حجمًا مع مساحة كافية لتبديد الحرارة.

تصميم التوازن الحراري

(1) تجنب التجميع الحراري الموضعي

(2) حاول توزيع أجهزة الطاقة بالتساوي

(3) للحفاظ على انتظام مجال درجة حرارة سطح ثنائي الفينيل متعدد الكلور

التحسين الحراري للأسلاك

(1) الاستفادة الكاملة من الموصلية الحرارية للرقائق النحاسية

(2) تحسين تغطية الرقائق النحاسية في طبقة الأسلاك

(3) إعداد الموصلية الحرارية لمجموعة الثقوب بشكل معقول

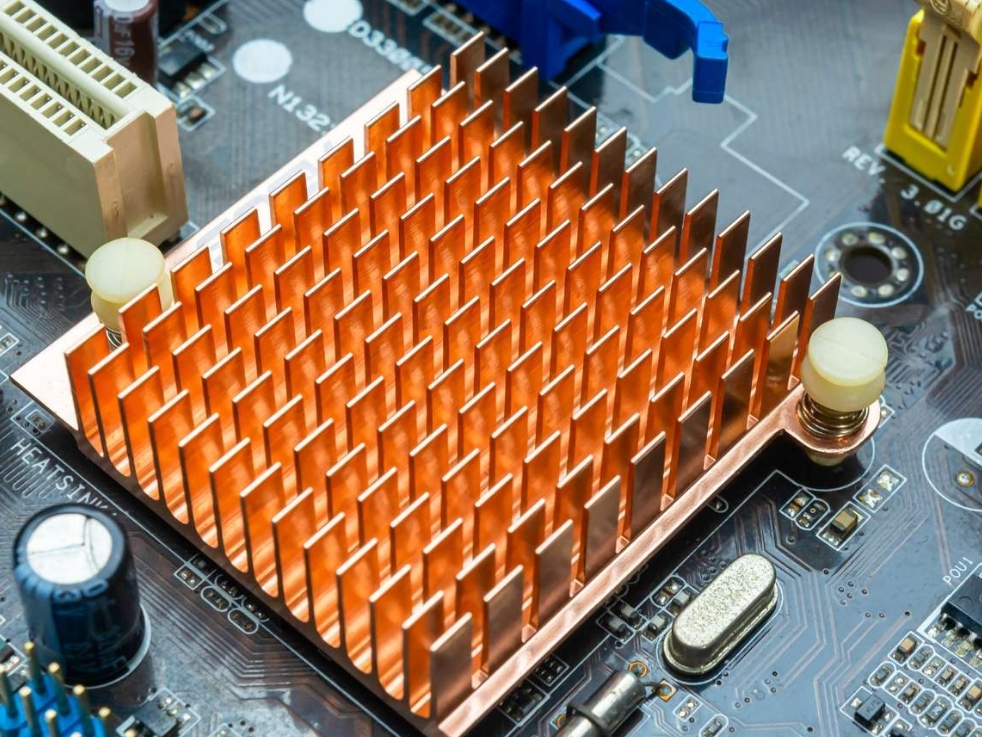

4. حل فعال لتبديد الحرارة

حل تبديد الحرارة الموضعي (ينطبق على أقل من 3 أجهزة مولدة للحرارة)

(1) التكوين الأساسي لتبديد الحرارة:

- تركيب أحواض حرارية منفصلة للأجهزة المولدة للحرارة العالية

- استخدام الأنابيب الحرارية لتعزيز كفاءة التوصيل الحراري

(2) برنامج تبديد الحرارة المعزز: - عندما يكون التبديد السلبي للحرارة غير كافٍ

- أضف مجموعة مبرد مروحة تبريد نشطة

- تعزيز كفاءة تبديد الحرارة بنسبة 30-50%.

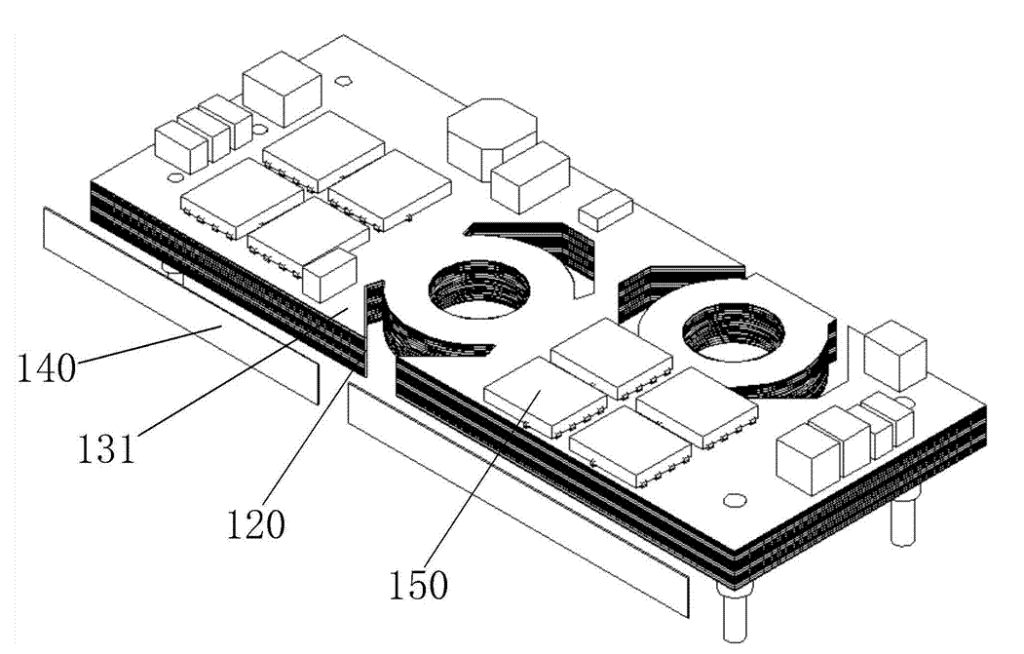

برنامج تبديد الحرارة الكلي (ينطبق على أكثر من ثلاثة أجهزة مولدة للحرارة)

(1) حل حراري مخصص حسب الطلب:

- تخصيص المشتت الحراري الكلي وفقًا لتخطيط الجهاز

- مطابقة دقيقة لارتفاع المكوّن وموضعه

- التصنيع الآلي باستخدام الحاسب الآلي الرقمي لضمان دقة التلامس

(2) تدابير تحسين الأداء: - تركيب فواصل المواد المتغيرة الطور المرنة الموصلة للحرارة

- التعويض عن تفاوت ارتفاع لحام المكونات في اللحام

- تحسين التوصيل الحراري لسطح التلامس بنسبة 60%.

(3) تحذير: - النظر في القوة الهيكلية الكلية

- حجز مساحة مناسبة للتمدد الحراري

- انتبه إلى تصميم قناة تدفق الهواء

استراتيجية تبديد الحرارة المختلطة

- الجمع بين مزايا تبديد الحرارة الموضعي والشامل

- تبديد مزدوج للحرارة للمكونات الحرجة المولدة للحرارة

- تحسين الأداء الحراري على مستوى النظام

ملاحظة: في الممارسة العملية، من الضروري اختيار التركيبة الصحيحة من الحلول الحرارية وفقًا للحمل الحراري المحدد وقيود المساحة وميزانية التكلفة.