جدول المحتويات

ما هي نسبة العرض إلى الارتفاع في PCB؟

نسبة العرض إلى الارتفاع – the ratio of the thickness of a PCB to the diameter of the drill bit used.

نسبة العرض إلى الارتفاع = سماكة اللوحة / قطر ثقب الحفر

على سبيل المثال، بالنسبة للوحة PCB بسمك 2.0 مم وثقب معدني بقطر 0.2 مم، فإن نسبة العرض إلى الارتفاع ستكون 2.0 / 0.2 = 10:1.

تشير نسبة العرض إلى الارتفاع الأعلى إلى ثقب أعمق وأضيق، مما يزيد من صعوبة المعالجة.

نسبة العرض إلى الارتفاع للوحة الدوائر المطبوعة (PCB) هي معلمة أساسية تستخدم لتقييم صعوبة عملية الحفر وموثوقية لوحة الدوائر المطبوعة. وهي تُعرَّف بأنها نسبة عمق الثقب إلى قطره، وتُحسب على النحو التالي:

نسبة العرض إلى الارتفاع (AR) = عمق الثقب / قطر الثقب

التعريف وصيغة الحساب

تعكس نسبة العرض إلى الارتفاع بشكل مباشر العلاقة بين العمق والقطر في الثقب المحفور. على سبيل المثال، الثقب الذي يبلغ سمكه 1.6 مم وقطره 0.2 مم له نسبة عرض إلى ارتفاع تبلغ 8:1 (1.6/0.2). تؤثر هذه المعلمة على توحيد الطلاء وسلامة الإشارة والقوة الميكانيكية، مما يجعلها مؤشراً حاسماً في تصميم وتصنيع لوحات الدوائر المطبوعة.

قيم نسبة العرض إلى الارتفاع النموذجية

- من خلال الثقوب: في التصميمات التقليدية، يتم الحفاظ على نسبة العرض إلى الارتفاع بشكل عام ضمن 10:1. القيم التي تتجاوز هذا الحد تتطلب تقييم الجدوى للتصنيع.

- الميكروفيات: In high-density interconnect (HDI) designs, microvias (with diameters ≤ 0.2mm) can achieve aspect ratios of 5:1 أو أعلى. تدعم تقنية الحفر بالليزر حتى نسب العرض إلى الارتفاع العالية التي تصل إلى 20:1.

كيفية تحديد نسبة العرض إلى الارتفاع للوحة الدوائر المطبوعة

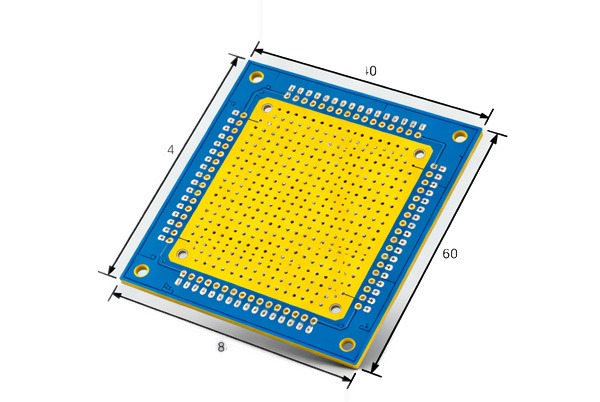

يتم تعريف نسبة العرض إلى الارتفاع (المشار إليها أيضًا باسم نسبة السماكة إلى القطر) للوحة PCB على أنها نسبة سماكة اللوحة إلى قطر أصغر ثقب. يتم حسابها باستخدام الصيغة:

نسبة العرض إلى الارتفاع = سماكة اللوحة / قطر المثقاب

على سبيل المثال، بالنسبة لسمك اللوحة 1.6 مم وقطر المثقاب 0.2 مم، تكون نسبة العرض إلى الارتفاع 8:1.

النقاط الرئيسية هي كما يلي:

النطاق الموصى به

- توصي الصناعة عمومًا بـ نسبة العرض إلى الارتفاع القصوى 10:1. Exceeding this value requires confirmation of the supplier’s process capability.

- بالنسبة للثقوب العمياء، يُنصح عادةً بالحفاظ على نسبة العرض إلى الارتفاع. أقل من 1:1 لتجنب مشاكل التصنيع.

اعتبارات التأثير والتصميم

- A نسبة عرض إلى ارتفاع أقل (على سبيل المثال، < 10:1) يسهل تحقيق توحيد أفضل في الطلاء، ويحسن جودة ملء الراتنج، ويعزز إنتاجية الإنتاج.

- A نسبة عرض إلى ارتفاع أعلى يزيد من صعوبة الحفر والطلاء، مما قد يؤدي إلى ارتفاع التكاليف.

- يجب على المصممين تحقيق التوازن بين المتطلبات التقنية (مثل سلامة الإشارة) واعتبارات التكلفة.

أمثلة على الحساب

- Board thickness: 2.4mm, hole diameter: 0.3mm → Aspect Ratio = 2.4 / 0.3 = 8:1

- بالنسبة للميكروفيات، يتم حساب نسبة العرض إلى الارتفاع بناءً على عمق الحفر الفعلي وقطره.

من خلال التحكم المناسب في نسبة العرض إلى الارتفاع، يمكن تحسين قابلية تصنيع لوحات الدوائر المطبوعة وموثوقيتها وفعاليتها من حيث التكلفة.

كيفية اختيار نسبة العرض إلى الارتفاع المناسبة للوحة الدوائر المطبوعة

يتطلب اختيار نسبة العرض إلى الارتفاع المناسبة للوحة الدوائر المطبوعة (PCB) دراسة شاملة لمعايير الصناعة وأنواع التصميم وقدرات عملية التصنيع. فيما يلي النقاط والتوصيات الرئيسية:

1. النسبة العرضية القصوى الموصى بها في الصناعة: 10:1

- تصميم ثقب عابر: يوصى عمومًا بالحفاظ على نسبة العرض إلى الارتفاع (سمك اللوحة/قطر المثقاب) أقل من 10:1. على سبيل المثال، إذا كانت سماكة اللوحة 1.6 مم، يجب ألا يقل قطر المثقاب عن 0.16 مم. يتطلب تجاوز هذه النسبة تقييم قدرة المورد على تنفيذ العملية؛ وإلا فقد يؤثر ذلك على توحيد الطلاء وموثوقية الهيكل.

- التوازن بين التكلفة والموثوقية: A higher aspect ratio (e.g., 6:1–10:1) can improve signal integrity and thermal performance but also increases plating difficulty, leading to risks such as uneven plating thickness or even fractures, while also driving up manufacturing costs.

2. Blind Via Design Requirement: Aspect Ratio ≤ 1:1

- قاعدة Blind Via: يجب أن تكون نسبة العرض إلى الارتفاع للثقوب العمياء ≤ 1:1 لضمان جودة الطلاء. على سبيل المثال، إذا كان قطر الثقب 0.2 مم، فيجب ألا يتجاوز عمقه 0.2 مم؛ وإلا فقد تحدث عيوب مثل الطلاء غير الكامل أو الفراغات.

- تطبيقات HDI: تُستخدم الثقوب العمياء بشكل شائع في تصميمات التوصيلات عالية الكثافة (HDI) لتوفير مساحة التوجيه، ولكن يجب التحكم في أبعادها بشكل صارم، كما يجب إدارة تعقيد العملية الناتجة.

3. توحيد الطلاء والتحكم في التكلفة

- تحديات الطلاء: الثقوب العابرة ذات النسبة العالية عرضًا إلى طولًا معرضة لـ "تأثير عظم الكلب"، حيث يكون الطلاء أكثر سمكًا عند مدخل الثقب وأقل سمكًا في المنتصف. يمكن استخدام عمليات مثل الطلاء النبضي لتحسين توزيع التيار وتحسين توحيد الطلاء.

- توافق المواد والعمليات: It is advisable to select substrates with a low coefficient of thermal expansion and pair them with laser drilling technologies (e.g., CO₂ laser) to reduce the heat-affected zone. Note that CO₂ lasers are generally suitable for blind vias with diameters ≥50μm, and selection should consider specific design requirements and costs.

4. توصيات تصميمية شاملة

- التصاميم التقليدية: يوصى باستخدام ثقوب عابرة ذات نسبة عرض إلى ارتفاع ≤10:1، وتحقيق التوازن بين متطلبات الأداء وتكاليف التصنيع.

- تصاميم عالية الكثافة: في حالة استخدام الثقوب العمياء، يجب الالتزام الصارم بـ 1:1 حدود نسبة العرض إلى الارتفاع وتقييم التكاليف الإضافية المرتبطة بعمليات HDI.

- سيناريوهات التردد العالي/الموثوقية العالية: يوصى باستخدام تحليل سلامة الإشارة (SI) وفحوصات قواعد التصميم (DRC) للتحقق من جدوى التصميمات ذات النسبة العالية من حيث الأداء الكهربائي والميكانيكي.

كيفية تحسين توحيد الطلاء في لوحات الدوائر المطبوعة ذات النسبة العالية

يتطلب تحسين توحيد الطلاء في لوحات الدوائر المطبوعة ذات النسبة العالية نهجًا منهجيًا عبر أبعاد متعددة، بما في ذلك معلمات العملية وتكوين المعدات وتصميم ديناميكيات السوائل وتركيب محلول الطلاء ومراقبة الجودة. فيما يلي الاتجاهات الرئيسية للتحسين والتدابير المحددة:

1. تحسين معلمات العملية

- تقنية الطلاء بالنبضات

Replace traditional DC power with pulsed current. By alternating between high-peak current and low/zero current modes, the current distribution within the holes is effectively improved, significantly reducing the “dog-bone effect” (thicker plating at the hole entrance and thinner in the middle). For example, after implementing pulse plating in a server motherboard’s PCIe 4.0 interface, the bit error rate decreased from 10⁻⁹ to 10⁻¹². - كثافة التيار والتحكم في درجة الحرارة

Set current density by zone and integrate intelligent temperature control systems (e.g., high-temperature heat pumps) to limit electrolyte temperature fluctuations within ±1°C, thereby avoiding plating thickness variations due to temperature inconsistencies.

2. تحسينات المعدات وديناميكيات السوائل

- تحسين التحريك والتدفق

تعزيز دوران الإلكتروليت (على سبيل المثال، عن طريق التدفق النفاث الأفقي أو تحريك الغاز) لمنع احتباس الفقاعات في الثقوب وتحسين كفاءة تبادل أيونات النحاس والمواد المضافة داخل الثقوب. - تصميم الأنود والحاجز

تحسين شكل الأنود والمسافة بينه وبين الآخرين، ودمج حواجز ذات نوافذ لمنع تجاوز التيار الحافي، مما يضمن توزيعًا متساويًا للمجال الكهربائي في المنطقة المركزية للوحة.

3. تعديلات استراتيجية التصميم

- التحكم في نسبة العرض إلى الارتفاع

Maintain the aspect ratio of blind vias at ≤1:1 to reduce plating difficulty and improve via filling uniformity. - أنماط السرقة والتوزيع المتوازن عبر

أضف أنماط سرقة في مناطق اللوحة المفتوحة لتوجيه التوزيع المنتظم للتيار. تجنب الترتيبات الكثيفة للثقوب العمياء لمنع تركيز التيار الموضعي.

4. تركيبة محلول الطلاء والمواد المضافة

- تحسين الإضافات

Use levelers and brighteners appropriately to reduce hole wall roughness from Ra 1.5μm to Ra 0.5μm, thereby minimizing high-frequency signal loss. - نظام المراقبة عبر الإنترنت

مراقبة المعلمات الرئيسية (مثل تركيز أيونات النحاس ودرجة الحموضة) في محلول الطلاء في الوقت الفعلي. أتمتة التعديلات للحفاظ على استقرار العملية.

5. مراقبة الجودة والتحقق منها

- مراقبة المعلمات في الوقت الحقيقي

استخدم أجهزة الاستشعار لتتبع معلمات العملية الرئيسية باستمرار، مثل كثافة التيار ودرجة الحرارة، لضمان اتساق العملية. - قياس السماكة وتحليلها

Employ X-ray or cross-section microscopy to measure plating thickness, ensuring copper thickness uniformity on hole walls is controlled within ±10%.

من خلال تنفيذ هذه التحسينات المنهجية، يمكن تحسين توحيد الطلاء في لوحات الدوائر المطبوعة ذات النسبة العالية بشكل كبير. على سبيل المثال، في إحدى الحالات العملية، زادت قوة سحب الميكروفيا بنسبة 87.5٪، وانخفض معدل التشقق من 25٪ إلى 3٪.

كيف تؤثر نسبة العرض إلى الارتفاع في PCB على الأداء؟

تعد نسبة العرض إلى الارتفاع للوحة الدوائر المطبوعة (نسبة سماكة اللوحة إلى قطر الثقب) معلمة تصميمية حاسمة تؤثر بشكل كبير على أداء اللوحة وموثوقيتها. ويمكن تحليل تأثيرها في المجالات الرئيسية التالية:

1. الأداء الكهربائي وسلامة الإشارة

- يمكن أن تؤدي نسبة العرض إلى الارتفاع المعتدلة إلى تقصير مسارات التيار، وتقليل المقاومة، والمساعدة في تحقيق مطابقة مقاومة محددة، وتقليل انعكاس الإشارة إلى الحد الأدنى.

- ومع ذلك، في التطبيقات عالية التردد، يمكن أن تؤدي نسبة العرض إلى الارتفاع المفرطة إلى تفاقم تأثير الأطراف في الثقوب، مما يؤدي إلى زيادة انعكاس الإشارة وتشتتها وتأخير المجموعة. غالبًا ما تكون تقنيات مثل الحفر الخلفي مطلوبة للتخفيف من تأثيرات الأطراف.

2. عملية التصنيع والموثوقية

- تؤدي نسب العرض إلى الارتفاع المفرطة إلى زيادة صعوبة الطلاء بشكل كبير، مما يؤدي غالبًا إلى ترسب النحاس بشكل غير متساوٍ أو ملء غير كامل بالراتنج أو وجود فراغات داخل الثقوب.

- تدعم العمليات الصناعية القياسية نسب العرض إلى الارتفاع التي تصل إلى 12:1 بشكل موثوق؛ ويتطلب تجاوز هذا الحد تقنيات متخصصة ويؤدي إلى زيادة كبيرة في التكلفة.

- يجب أن يأخذ التصميم أيضًا في الاعتبار مطابقة معامل التمدد الحراري (CTE) بين الركيزة والنحاس لمنع حدوث تشققات ناتجة عن الإجهاد أثناء الدورات الحرارية.

3. خصائص التردد العالي وإدارة الحرارة

- في التصميمات عالية التردد، يمكن أن تساعد الهياكل الشريطية الدقيقة ذات نسب العرض إلى الارتفاع الأعلى في تقليل فقدان الموصل، ولكن يجب إقرانها بمواد منخفضة Dk (الثابت العازل الكهربائي) للتحكم في تأخير الإشارة.

- يؤدي توسيع مسارات الموصلات بشكل مناسب إلى تحسين تبديد الحرارة، ولكن يجب موازنة ذلك مع الموصلية الحرارية للمادة ومعامل التمدد الحراري.

4. قيود التصميم ومتطلبات التحقق

- يجب التحكم بدقة في نطاقات نسبة العرض إلى الارتفاع أثناء التصميم باستخدام DRC (فحص قواعد التصميم) لضمان التوافق مع قدرات التصنيع.

- بالنسبة للدوائر عالية السرعة والتردد، يعد تحليل سلامة الإشارة (SI) ضروريًا لتقييم وتخفيف المخاطر مثل الرنين والتداخل.

النقاط الرئيسية للتحكم في نسبة العرض إلى الارتفاع

تتطلب الإدارة الفعالة لنسبة العرض إلى الارتفاع تعاونًا وثيقًا بين التصميم والتصنيع. فيما يلي الاعتبارات الرئيسية لمختلف الأدوار:

بالنسبة لـ تصميم ثنائي الفينيل متعدد الكلور المهندسون

- تواصل مع الشركة المصنعة للوحات الدوائر المطبوعة في وقت مبكر

قبل البدء في التصميم، تأكد من الحد الأقصى لنسبة العرض إلى الارتفاع التي يمكن للشركة المصنعة إنتاجها بكميات كبيرة بشكل موثوق. تختلف قدرات المعالجة بشكل كبير بين الشركات المصنعة المختلفة، ويمكن أن يمنع التنسيق المبكر التصاميم من تجاوز حدود التصنيع. - تحسين سماكة اللوحة وحجم الثقب

عندما تسمح متطلبات الأداء الكهربائي والميكانيكي بذلك، استخدم ألواحًا أقل سمكًا أو ثقوبًا أكبر قطرًا لتقليل نسبة العرض إلى الارتفاع بشكل فعال وتحسين قابلية التصنيع. - تجنب المثاقب الميكانيكية الصغيرة للغاية

لا تستخدم ثقوبًا صغيرة للغاية فقط من أجل الحصول على كثافة عالية. إذا سمح الحمل الكهربائي بذلك، فإن زيادة قطر الثقب من 0.2 مم إلى 0.25 مم يمكن أن يقلل بشكل كبير من نسبة العرض إلى الارتفاع، مما يحسن العائد والموثوقية. - استخدام تقنية HDI Laser Via

When wiring density requires microvias, prioritize HDI laser blind vias. Laser vias typically have a depth of only one or two dielectric layers (e.g., depth 60μm, diameter 100μm, aspect ratio only 0.6:1), effectively avoiding issues associated with high-aspect-ratio mechanical vias. Current manufacturer capabilities generally support laser via aspect ratios of 0.8:1.

بالنسبة لـ تصنيع ثنائي الفينيل متعدد الكلور المهندسون

- تحديد حدود قدرة العملية

وضع مواصفات مقبولة لنسبة العرض إلى الارتفاع بناءً على معدات المصنع والقيود التقنية في العمليات الرئيسية مثل الحفر والطلاء. - تحسين معلمات الحفر والأدوات

بالنسبة للثقوب ذات النسبة العالية، استخدم مثاقب جديدة واضبط المعلمات بدقة مثل سرعة المغزل ومعدل التغذية لتقليل تآكل المثقاب ومخاطر الكسر. - تعزيز قدرات عملية الطلاء

- تقديم تقنية الطلاء النبضي، التي تعمل على عكس اتجاه التيار بشكل دوري لتعزيز تبادل المحلول في الثقوب وتحسين قدرة الطلاء بالنحاس في الثقوب العميقة.

- استخدم محاليل طلاء عالية التشتت مع طرق فيزيائية مثل الاهتزاز أو التدفق النفاث لتعزيز تبادل السوائل داخل الثقوب.

- تعزيز فحص الجودة أثناء العملية

زيادة تردد أخذ العينات لتحليل المقاطع العرضية للوحات ذات النسبة العالية. استخدام الميكروسكوب لمراقبة تماثل سماكة النحاس على جدران الثقوب بشكل مباشر، لضمان عدم وجود فراغات أو تشوهات أو عيوب أخرى.

التحديات التي تطرحها النسب العالية

The aspect ratio is not merely a theoretical parameter—it directly determines the production difficulty, cost control, and final reliability of PCBs. High aspect ratios (typically referring to those exceeding 8:1 or 10:1) introduce a series of severe process challenges.

زيادة كبيرة في صعوبات الحفر

- خطر كبير لكسر المثقاب

عند حفر ثقوب ذات نسبة عرض إلى ارتفاع عالية، تخترق لقم الثقب النحيلة التي تدور بسرعات عالية عمق مادة اللوحة، مما يجعلها عرضة للانحناء وحتى الكسر. لا يؤدي كسر المثقاب إلى جعل الثقب عديم الفائدة فحسب، بل قد يؤدي أيضًا إلى إتلاف اللوحة بأكملها. - انخفاض دقة موضع الثقب

تكون لقم الثقب عرضة لـ "الانحراف" أثناء معالجة الثقوب العميقة، مما يتسبب في انحراف مواقع الثقوب الفعلية عن التصميم ويؤثر على دقة المحاذاة. - تدهور جودة جدار الحفرة

من المحتمل ظهور علامات حفر خشنة أو نتوءات أو شقوق دقيقة على جدران الثقب، مما يخلق مخاطر خفية لعمليات الطلاء اللاحقة.

التحديات في عملية الطلاء

يتطلب الطلاء ترسيب طبقة نحاسية موحدة على جدران الثقب لتحقيق اتصالات بين الطبقات، ولكن النسب العالية تجعل هذه العملية صعبة للغاية:

- "تأثير عظم الكلب" / طلاء غير متساوٍ

The plating solution flows smoothly at the hole entrance, allowing sufficient copper ion deposition, while in the middle of the deep hole, solution exchange is hindered, resulting in thick copper layers at the entrance and thin layers in the middle—a typical “dog-bone” defect. - خطر الفراغ النحاسي / الفراغ الثقبي

في الحالات القصوى، تكون طبقة النحاس في منتصف الثقب رقيقة جدًا أو غير موجودة تمامًا، مما يؤدي إلى تشكيل دائرة كهربائية مفتوحة ويجعل الثقب غير فعال. - مشكلة احتباس الفقاعات الهوائية

تكافح فقاعات الهواء المتولدة أثناء عملية الطلاء للخروج من قاع الثقوب الضيقة والعميقة. لا يمكن للمناطق التي تشغلها الفقاعات المتبقية أن تشكل طبقة طلاء فعالة.

العقبات في ترسيب النحاس غير الكهربائي

قبل الطلاء الكهربائي، يجب تشكيل طبقة موصلة رقيقة على جدران الثقب من خلال ترسيب النحاس غير الكهربائي. يمكن أن يؤدي التبادل الكيميائي الضعيف في الثقوب ذات النسبة العالية إلى:

- ترسب غير كامل للنحاس في منتصف الثقب

- عدم كفاية الالتصاق بين طبقة النحاس والركيزة

عدم فعالية التنظيف وإزالة البقع

بعد الحفر، يجب تنظيف بقايا الراتنج العازل (اللطخات) على جدران الثقب وحفرها بشكل دقيق باستخدام مواد كيميائية مثل البرمنغنات. يمكن أن تؤدي كفاءة التبادل الكيميائي المنخفضة في الثقوب ذات النسبة العالية إلى:

- إزالة غير كاملة للطلاء

- انخفاض الالتصاق بين طبقات النحاس المتتالية وجدران الثقوب

- زيادة مخاطر الموثوقية على المدى الطويل

الخاتمة

تعد نسبة العرض إلى الارتفاع في لوحات الدوائر المطبوعة بمثابة جسر هام يربط بين التصميم والتصنيع، مما يؤثر بشكل مباشر على أداء لوحات الدوائر وموثوقيتها وتكلفتها. يتطلب التحكم السليم في نسبة العرض إلى الارتفاع إيجاد التوازن الأمثل بين التصميم والتصنيع: يجب أن يعطي جانب التصميم الأولوية لتحسين سماكة اللوحة وقطر الثقب، باستخدام عمليات HDI للتخفيف من مخاطر نسبة العرض إلى الارتفاع العالية؛ بينما يحتاج جانب التصنيع إلى تعزيز قدرات معالجة الثقوب العميقة من خلال المعدات والعمليات المتقدمة. مع تطور المنتجات الإلكترونية نحو كثافة وأداء أعلى، أصبح اعتماد تقنيات مبتكرة مثل الثقوب العمياء بالليزر HDI خيارًا لا مفر منه لمواجهة تحديات نسبة العرض إلى الارتفاع العالية.