جدول المحتويات

ما هي عملية تحويل اللوحات الإلكترونية إلى لوحات PCB؟

تقسيم اللوحات الإلكترونية إلى لوحات متعددة هو عملية تصنيع تتضمن تصميم عدة لوحات إلكترونية متطابقة أو مختلفة على نفس الركيزة لتشكيل وحدة معالجة متكاملة. تمامًا مثل قاطعة البسكويت التي تقطع عدة قطع في وقت واحد، يتيح تقسيم اللوحات الإلكترونية إلى لوحات متعددة للمصنعين إنجاز عدة لوحات إلكترونية في وقت واحد من خلال عملية واحدة، مثل التعريض والحفر والحفر.

القيم الأساسية الثلاث لتقسيم اللوحات الإلكترونية

تحسين كفاءة الإنتاج: Taking smartphone motherboards (approximately 100mm×60mm) as an example, panelizing them into a 400mm×300mm standard board allows processing 20 single boards at once, increasing production efficiency by 18 times.

تخفيض تكاليف الإنتاج: مع استخدام الألواح، يمكن زيادة استخدام المعدات في خطوط تجميع SMT من 60٪ إلى 85٪، مما يقلل تكاليف المعالجة لكل لوحة PCB بنسبة 22٪.

جودة منتجات محسنة: Panelized boards have increased overall rigidity, improving dimensional stability by over 30% and controlling circuit precision deviation within ±3μm.

ثلاث طرق رئيسية لتقسيم لوحات PCB

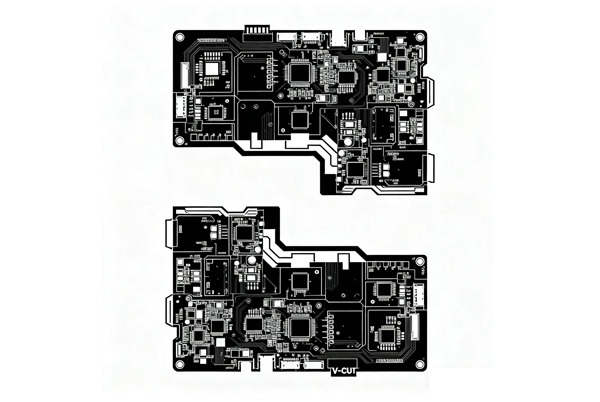

1. طريقة التقطيع على شكل حرف V

V-CUT هي طريقة التقطيع الأكثر شيوعًا، وهي مناسبة بشكل خاص للوحات الدوائر المطبوعة المستطيلة الشكل:

- مبدأ العمل: شفرات على شكل حرف V تقطع أخاديد ضحلة بين الألواح المتجاورة (بعمق يبلغ حوالي 1/3 من سماكة اللوح)، تاركة أقل قدر ممكن من المواد المتصلة.

- السيناريوهات القابلة للتطبيق: ألواح مستطيلة منتظمة ذات حواف متصلة مستقيمة.

- المعلمات الفنية:

- V-shaped angle, typically 45°

- Remaining thickness should be 1/4-1/3 of board thickness, and ≥0.4mm

- Copper traces/wires should be ≥0.4mm from the V-CUT centerline.

- المزايا: سهولة الفصل، تكلفة منخفضة، مظهر أنيق.

- القيود: مناسب فقط للخطوط المستقيمة؛ قوة غير كافية عندما تكون سماكة اللوح أقل من 1.0 مم.

2. طريقة التبويب والتوجيه

يعد التوجيه بالعلامات (المعروف أيضًا باسم العلامات المنفصلة أو علامات الماوس) مناسبًا للوحات غير منتظمة أو مسارات فصل معقدة:

- مبدأ العمل: يتم توصيل اللوحات من خلال عدة ثقوب صغيرة (ثقوب دائرية صغيرة + وصلات قصيرة) بين اللوحات.

- السيناريوهات القابلة للتطبيق: ألواح غير منتظمة، ألواح دائرية، أو حواف غير خطية.

- المعلمات الفنية:

- قطر الثقب: 0.55 مم

- مسافة بين الثقوب: 0.2 مم

- مسافة مركز الثقب: 0.75 مم

- المسافة بين الثقوب المتجاورة في نفس الصف: 1 مم

- المسافة بين صفين من الثقوب: 2 مم

- نقاط التصميم:

- يجب أن تمتد الألسنة إلى ثلث اللوحة.

- بعد إضافة فتحات التبويب، قم بتوصيل الخطوط الخارجية على كلا الجانبين باستخدام طبقة حاجزة.

- عادةً ما يتم استخدام 2-3 عروات توصيل.

- المزايا: مرونة عالية، قابلة للتكيف مع أشكال مختلفة.

- العيوب: قد تتطلب النتوءات الناتجة عن الفصل معالجة لاحقة.

3. طريقة تصنيع الألواح ذات الألسنة المجوفة

العلامات المجوفة هي شكل محسّن من توجيه العلامات، وتستخدم بشكل أساسي في حالات خاصة:

- مبدأ العمل: التوصيل عبر مادة لوحية ضيقة بدون ثقوب.

- السيناريوهات القابلة للتطبيق: هياكل خاصة مثل الوحدات النمطية ذات الثقوب النصفية من جميع الجوانب.

- المزايا: قوة اتصال أعلى من التوجيه عبر علامات التبويب.

- العيوب: بروزات ملحوظة عند نقاط التوصيل بعد الفصل.

عملية تصنيع لوحات PCB التفصيلية

الخطوة 1: تصميم توجيه علامات التبويب

- تحديد طريقة توصيل الألواح (بناءً على شكل اللوحة).

- معلمات توجيه علامات التبويب للتصميم:

- 8 ثقوب بقطر 0.55 مم.

- مسافة بين الثقوب: 0.2 مم.

- مسافة مركز الثقب: 0.75 مم.

- تأكد من أن الألسنة تمتد بمقدار 1/3 داخل اللوحة.

- استخدم طبقة حاجزة لربط الخطوط الخارجية على جانبي الثقوب.

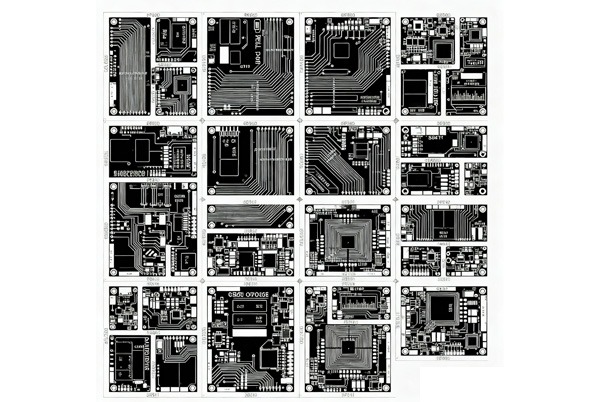

الخطوة 2: تخطيط الوحدة

- Determine panelization quantity (e.g., 2×2, 3×3 matrix).

- نسخ وحدات PCB باستخدام وظيفة اللصق الخاصة:

- Ctrl+A لتحديد الكل، Ctrl+C للنسخ.

- استخدم "لصق خاص" لضمان الحفاظ على أسماء الشبكات.

- اضبط مواقع الوحدات لضمان اتساق الاتجاه.

- إزالة هياكل الاتصال غير الضرورية.

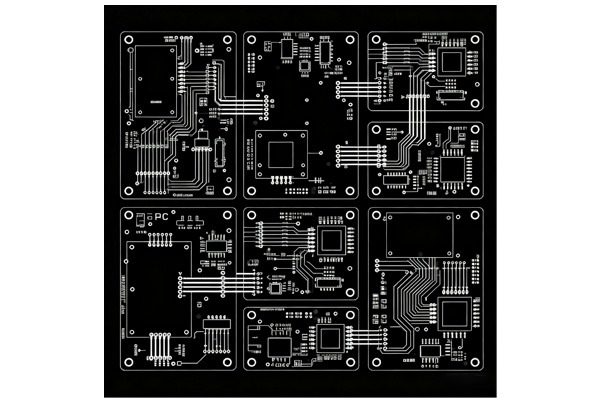

الخطوة 3: تصميم حافة العملية وتحسينها

تُستخدم حواف المعالجة لتغذية الماكينة أثناء تجميع SMT:

- متطلبات العرض: قياسي 5 مم (3 مم كحد أدنى).

- ثقوب الأدوات: 4 ثقوب غير مطلية بقطر 2 مم.

- علامات مرجعية: وسادات لحام بقطر 1 مم مع تشطيب HASL.

- قواعد التخطيط:

- لا توجد مكونات على حواف العملية.

- علامات مرجعية في توزيع على شكل حرف L، غير متماثلة قطريًا.

- تكون حواف العلامات المرجعية على بعد 3.5 مم على الأقل من حافة اللوحة.

الاعتبارات الرئيسية لتقسيم لوحات PCB إلى ألواح

مواصفات الأبعاد والشكل

- قيود المعدات:

- SIEMENS line: Panel width ≤260mm.

- FUJI line: Panel width ≤300mm.

- Automatic dispensing: Panel size ≤125mm×180mm.

- أبعاد اللوحة:

- Optimal size: Approximately 150mm×200mm.

- Minimum single board: Not less than 50mm×50mm.

- استخدام اللوحة: يجب أن يصل إلى 85٪ أو أكثر.

أساسيات تخطيط المكونات

- التخليص: Components ≥0.5mm from board edge.

- تثبيت المكونات الكبيرة: المكونات الكبيرة مثل واجهات الإدخال/الإخراج تحتاج إلى أعمدة أو ثقوب لتحديد مواقعها.

- وضع الموصل: بعيدًا عن نقاط التوصيل باللوحات.

- التوجيه الموحد: جميع اللوحات الفردية تحافظ على نفس اتجاه التثبيت.

تصميم نظام تحديد المواقع

- ثقوب الأدوات:

- ثلاثة على الأقل لكل لوح صغير، بقطر 3-6 مم.

- لا توجد آثار على مسافة 1 مم من حواف فتحات الأدوات.

- Four 4mm±0.01mm tooling holes at panel corners.

- علامات مرجعية:

- دوائر صلبة بقطر 1 مم، من النحاس مع HASL.

- مسافة 1.5 مم حول العلامات بدون قناع لحام.

- ≥5mm distance from other metal points.

استراتيجيات تحسين تجميع لوحات الدوائر المطبوعة

تقنيات تحسين الكفاءة

- تصميم مدمج: تم تقليل المسافة من 0.8 مم إلى 0.5 مم، وحواف المعالجة من 5 مم إلى 3 مم.

- الألواح المعيارية: تم دمج إصدارات مختلفة من نفس المشروع، مما أدى إلى تقليل دورة النماذج الأولية بمقدار يومين.

- تصميم متداخل: ألواح غير منتظمة وألواح قياسية متداخلة معًا، مما يحسن استخدام المواد بنسبة 19٪.

طرق تحسين الجودة

- التحكم في التوتر: فصل V-CUT في اتجاه مستقيم، مع تجنب الانحناء الجانبي.

- تحسين الاتصال: ≤3 tab-routing connection points to reduce separation stress.

- الإدارة الحرارية: Pre-heat treatment (60℃×10min) before separation to reduce board brittleness.

استراتيجيات مراقبة التكاليف

- تحسين المواد: التصميم المتداخل الذكي يحسن الاستخدام من 58٪ إلى 92٪.

- تركيبة العملية: "تحسين كفاءة الفصل بثلاث مرات بفضل الجمع بين "القطع المسبق V-CUT + التوجيه باللسان".

- التوحيد القياسي: إنشاء نظام لحجم الألواح لتقليل متطلبات المعالجة الخاصة.

المشكلات الشائعة والحلول

| نوع المشكلة | التجلي | الحل |

|---|---|---|

| تشوه الألواح | الانحناء بسبب التخزين غير السليم | استخدم تصميم إطار مغلق، مما يقلل من الالتواء بنسبة 83٪ |

| تجسير اللحام | ناتج عن المسافة المركزية الزائدة | مسافة مركز التحكم بين 75-145 مم |

| تعويض التوظيف | علامات مرجعية مفقودة | تأكد من وجود علامات مرجعية كافية لكل لوحة |

| تلف المكونات | كسر بالقرب من حافة اللوحة | Maintain ≥0.5mm distance between components and board edge |

الأدوات المهنية الموصى بها

- هواكيو DFM: حساب استخدام الألواح، تحسين التخطيط التلقائي.

- مصمم ألتيوم: وظيفة مصفوفة اللوحة المدمجة للتجميع المباشر.

- مصمم لوحة VayoExpert: التعرف الذكي على مخطط اللوحة، وتجنب التضارب تلقائيًا.

الخاتمة

تعد عملية تصنيع الألواح الإلكترونية (PCB) حلقة وصل مهمة بين التصميم والتصنيع. يمكن أن يؤدي التصميم السليم للألواح إلى تحسين كفاءة الإنتاج بشكل كبير وتقليل التكاليف وضمان الجودة. عند اختيار طرق تصنيع الألواح، يجب مراعاة شكل اللوحة وحجم الدفعة والتكلفة ومتطلبات الجودة بشكل شامل، واتباع مواصفات التصميم، والاستفادة الكاملة من الأدوات الاحترافية لتحقيق أفضل نتائج في تصنيع الألواح.

من خلال تنفيذ استراتيجيات التجميع العلمي، يمكن للشركات تحقيق فوائد ملحوظة: تحسين كفاءة الإنتاج بمقدار 18 ضعفًا، وخفض التكاليف بنسبة 22٪، وتحسين استقرار الجودة بنسبة 30٪.