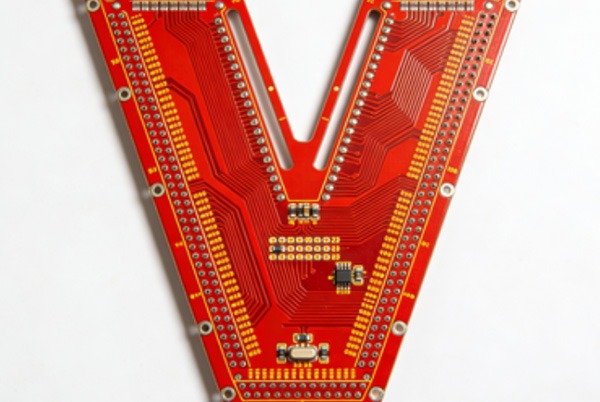

التسجيل على شكل حرف V، عملية حاسمة في لوحة الدوائر المطبوعة (PCB) ، يلعب دورًا حيويًا في تحسين كفاءة الإنتاج وخفض تكاليف التصنيع. ستقدم هذه المقالة تحليلًا احترافيًا منهجيًا للمبادئ التقنية ومعايير التصميم وأساسيات تنفيذ V-scoring ، مما يوفر مرجعًا عمليًا لمهندسي الإلكترونيات ومطوري الأجهزة وفنيي التصنيع.

جدول المحتويات

المبادئ التقنية وخصائص عملية التسجيل على شكل حرف V

1.1 التعريف التقني والآلية الفيزيائية

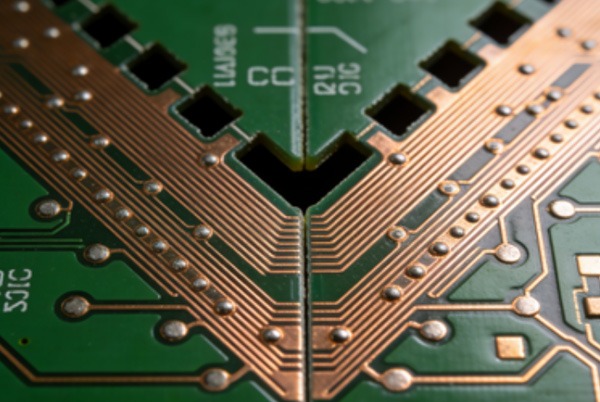

التسجيل على شكل حرف V هو عملية تقوم فيها معدات CNC متخصصة بقطع أخاديد على شكل حرف V بزوايا محددة على السطحين العلوي والسفلي للوحة PCB، تاركة طبقة توصيل يتم التحكم فيها بدقة. وهذا يتيح التجميع على شكل ألواح والفصل المتحكم فيه. ويستند مبدأها الفيزيائي إلى تأثير تركيز الإجهاد في ميكانيكا المواد: حيث يخلق الأخدود على شكل حرف V انقطاعًا هندسيًا، مما يولد تركيزًا للإجهاد تحت عزم الانحناء، مما يتيح الفصل النظيف على طول المسار المحدد مسبقًا.

1.2 نظام معلمات العملية

يتضمن التسجيل الاحترافي على شكل حرف V التحكم المنسق في عدة معلمات:

- زاوية القاطع: Standard angles are 30°, 45°, and 60°. The selection depends on board thickness and material properties.

- عمق القطع: عادةً ما يتم ضبطه بين 1/3 و 2/3 من سماكة اللوح، مع قطع متماثلة في الأعلى والأسفل.

- السماكة المتبقية: A critical parameter, generally controlled within the range of 0.2±0.05mm to 0.4±0.05mm.

- سرعة القطع: يتم تعديلها وفقًا لنوع المادة. بالنسبة للمادة FR-4، يوصى بسرعة تتراوح بين 2 و4 أمتار/دقيقة.

1.3 تحليل ملاءمة المواد

تظهر مواد الركيزة المختلفة استجابات متفاوتة للتقطيع على شكل حرف V:

| نوع المادة | خصائص القطع | السماكة المتبقية الموصى بها | الاحتياطات |

|---|---|---|---|

| FR-4 القياسي | أداء قطع ممتاز، حواف نظيفة | 1/3 من سماكة اللوح | التحكم في انفصال طبقة الألياف الزجاجية |

| لوحات عالية التردد | تتطلب الهشاشة العالية سرعة قطع أقل | 40٪ من سماكة اللوح | منع تشقق الطبقة العازلة |

| ألواح ذات قلب معدني | يتطلب قواطع خاصة وأنظمة تبريد | 35٪ من سماكة اللوح | تجنب تلوث رقائق الألومنيوم |

| الدوائر المرنة | غير مناسب للتسجيل القياسي على شكل حرف V | – | يوصى بفصل التوجيه |

إرشادات تصميم الألواح الاحترافية والمعايير الهندسية

2.1 استراتيجية تحسين تخطيط اللوحة

القيود الهندسية:

- Minimum panel spacing: ≥0.3mm (considering tool tolerance and thermal expansion)

- اتجاه اللوحة: يجب أن تحافظ جميع خطوط الفصل على علاقات متوازية أو متعامدة

- Panel utilization rate: Target ≥85%, balancing material cost and process feasibility

اعتبارات التصميم الكهربائي:

- High-frequency signal line distance from groove edge: ≥3mm (to prevent impedance discontinuity)

- تقسيم مستوى الطاقة: تجنب التقسيم عبر الأخاديد على شكل حرف V لضمان سلامة مسار التيار

- استمرارية الأرضية: صمم وصلات متقاطعة عند الضرورة

2.2 إرشادات حماية تخطيط المكونات

تعريف المنطقة المحظورة:

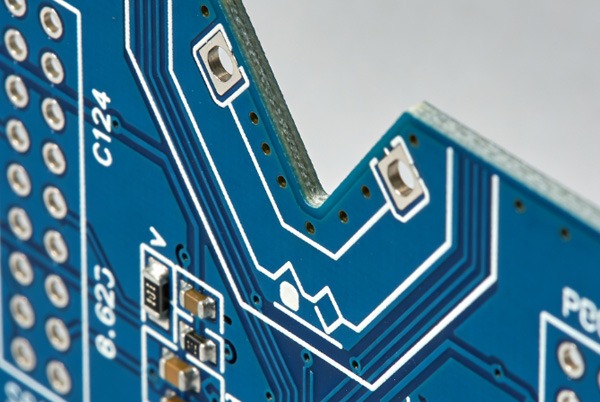

- Standard components: ≥1.5mm from V-groove centerline

- Ceramic components: ≥2.0mm from groove edge (to prevent mechanical stress damage)

- BGA packages: ≥3.0mm from groove edge (to avoid solder joint fatigue)

- Tall components (>5mm): Distance from groove edge ≥ component height (to prevent interference)

2.3 مواصفات إعداد ملف التصميم

متطلبات ملف التصنيع:

- يجب أن تتضمن ملفات Gerber طبقة V-Cut محددة بوضوح.

- قدم مخططًا للقطع يشير إلى خطوط القطع واتجاهها.

- حدد بوضوح متطلبات التفاوت المسموح به للسمك المتبقي.

- قم بتعليق مواصفات نوع وسمك مواد اللوحة.

عملية التصنيع الاحترافية ومراقبة الجودة

3.1 تدفق العمليات الموحد

Panel Preprocessing → Optical Alignment → Top Surface Scoring → Panel Flipping & Alignment →

Bottom Surface Scoring → Depth Inspection → Cleaning → Final Inspection3.2 نقاط التحكم الحرجة في العملية

التحكم في دقة المحاذاة:

- Use high-precision optical alignment systems (±0.02mm)

- تصميم علامات مرجعية مخصصة

- تنفيذ المادة الأولى فحص الملف الشخصي ثلاثي الأبعاد

نظام إدارة الأدوات:

- فحص منتظم لتآكل الأدوات (افحص بعد كل 500 متر من القطع)

- نظام التبديل التلقائي متعدد الأدوات

- تعديل عمق القطع في الوقت الحقيقي

3.3 معايير فحص الجودة

بنود فحص AQL:

- Groove depth accuracy: ±0.05mm

- Groove width consistency: CV ≤ 5%

- Remaining thickness uniformity: ±0.03mm

- جودة الحواف: لا يوجد انفصال للألياف الزجاجية، ولا ارتفاع للرقائق النحاسية

مزايا التصنيع الاحترافي: قدرات TOPFAST الهندسية

بصفتها مزود خدمات تصنيع PCB محترف، تتمتع TOPFAST بالمزايا الهندسية والتقنية التالية في مجال V-scoring:

4.1 تكوين المعدات المتقدمة

- Utilizes German SCHUNK CNC V-scoring systems with ±0.01mm repeatability.

- مزودة بأنظمة فحص مسح ثلاثي الأبعاد عبر الإنترنت لمراقبة جودة التسجيل في الوقت الفعلي.

- تضمن وحدات التنظيف الأوتوماتيكية المدمجة عدم بقاء أي بقايا في الأخاديد.

4.2 قدرات تحسين العمليات

توفر حلولاً مخصصة للمتطلبات الخاصة:

- حلول الألواح عالية الكثافة: تقطيع دقيق للوحات بمسافة دنيا تصل إلى 0.2 مم.

- تقسيم الألواح إلى مواد مختلطة: تقنية لتجميع لوحات الدوائر المطبوعة من مواد مختلفة.

- تخفيف التوتر المضبوط مسبقًا: يقلل من إجهاد الفصل عن طريق تحسين معلمات التقييم.

4.3 خدمات الدعم الهندسي

- تحليل DFM (التصميم من أجل قابلية التصنيع) لتحديد مخاطر التجميع في وقت مبكر.

- اقتراحات مجانية لتحسين الألواح.

- خدمة التحقق السريع من النماذج الأولية.

تحليل مقارن بين تقنية V-Scoring وتقنيات الفصل الأخرى

| المؤشر الفني | تسجيل V | توجيه علامة التبويب | فصل التوجيه | القطع بالليزر |

|---|---|---|---|---|

| جودة الحواف | جيد | فقير | ممتاز | ممتاز |

| كفاءة الإنتاج | عالية | متوسط | منخفضة | متوسط |

| استثمار المعدات | متوسط | منخفضة | عالية | عالية |

| الأشكال المناسبة | خطوط مستقيمة | Any | Any | Any |

| هدر المواد | منخفضة | منخفضة | متوسط | منخفض جداً |

| التطبيق النموذجي | ألواح مستطيلة كبيرة الحجم | ألواح غير منتظمة منخفضة الحجم | لوحات ذات متطلبات جودة عالية | لوحات مرنة دقيقة |

تحليل المشكلات الهندسية الشائعة وحلولها

6.1 جودة حواف الألواح المقطوعة رديئة

الأعراض: تقشر طبقة الألياف الزجاجية أو تمزق رقائق النحاس.

السبب الجذري: أدوات غير حادة أو معلمات قطع غير مناسبة.

الحلول:

- تنفيذ جدول زمني استباقي لاستبدال الأدوات.

- تحسين معلمات سرعة القطع ومعدل التغذية.

- اضبط زاوية الأداة للمواد الخاصة.

6.2 فشل المكونات بسبب إجهاد الفصل

الأعراض: تشقق المكثفات الخزفية أو تشقق صغير في وصلات اللحام BGA.

التحليل الهندسي: يتجاوز الإجهاد الديناميكي أثناء فك الألواح حدود تحمل المكونات.

تدابير الرقابة:

- زيادة المسافة الآمنة بين المكونات وحواف الأخاديد.

- استخدم تركيبات إزالة الألواح التدريجية.

- تحسين تخطيط اللوحة لتجنب المناطق عالية الضغط.

اتجاهات الصناعة والتوقعات التكنولوجية

7.1 تحديثات التصنيع الذكي

- التعديل التكيفي لمعلمات القطع استنادًا إلى التعلم الآلي.

- أنظمة المراقبة في الوقت الحقيقي والصيانة التنبؤية.

- تطبيق تقنية التوأم الرقمي في تحسين العمليات.

7.2 ابتكارات جديدة في مجال تكييف المواد

- تحسين عملية التقطيع على شكل V للرقائق عالية التردد والسرعة.

- تقنية Micro V-scoring للوحات متعددة الطبقات فائقة النحافة.

- حلول فصل دقيقة للركائز الخزفية.

7.3 اتجاهات التنمية المستدامة

- تحسين خوارزمية التقطيع لتقليل هدر المواد.

- تطوير معدات تسجيل ذات كفاءة في استخدام الطاقة.

- توافق عملية التسجيل على شكل حرف V مع المواد القابلة لإعادة التدوير.

التوصيات المهنية وإرشادات الممارسة الهندسية

بالنسبة للمشاريع التي تعطي الأولوية للموثوقية والاتساق، نوصي بما يلي:

- المشاركة المبكرة في التصميم: ضع في اعتبارك حلول التجميع في مرحلة تصميم لوحة الدوائر المطبوعة لتجنب إجراء تعديلات لاحقة.

- عملية التحقق الصارمة: تحقق من نتائج الفصل باستخدام نماذج أولية صغيرة الحجم، مع إيلاء اهتمام خاص للمكونات الحساسة للحواف.

- اختيار التصنيع الاحترافي: يجب على المشاريع ذات المتطلبات المعقدة أو الاحتياجات العالية من الموثوقية اختيار الشركات المصنعة التي لديها أنظمة جودة قوية.

بالاستفادة من خبرتها الهندسية الواسعة، توفر TOPFAST للعملاء دعماً تقنياً شاملاً بدءاً من مراجعة التصميم وحتى تحسين الإنتاج الضخم. يمكن لفريقنا الهندسي المساعدة في تطوير استراتيجيات مثالية لتصنيع الألواح، وتحقيق التوازن بين الكفاءة والتكلفة ومتطلبات الجودة لضمان تلبية كل لوحة دوائر كهربائية للمواصفات التقنية المطلوبة.

في عصرنا الحالي الذي يشهد تطوراً متزايداً في تصنيع الإلكترونيات، لا تعد تقنية V-scoring الاحترافية ضمانة لكفاءة الإنتاج فحسب، بل هي أيضاً أساس حاسم لجودة المنتج. يتيح اختيار شريك احترافي التكامل التام بين الابتكار التكنولوجي وعمليات التصنيع، مما يدفع معاً عجلة التقدم والتطور في صناعة الإلكترونيات.