جدول المحتويات

ما هو Via-in-Pad؟

تعني تقنية Via-in-Pad (VIP) بشكل أساسي وضع الثقوب مباشرة داخل وسادات المكونات. فكر في الأمر بهذه الطريقة: بينما تضع التصميمات التقليدية الثقوب بجوار الوسادات، فإن VIP تسمح للثقوب بأن "تقع" داخل الوسادات نفسها.

لماذا تستخدم Via-in-Pad؟

جدول مقارنة سيناريوهات التطبيق

| سيناريو التطبيق | نقاط الضعف في التصميم التقليدي | حلول VIP |

|---|---|---|

| رقائق BGA | دبابيس كثيفة للغاية، لا توجد مساحة للثقوب | الوصلات مخفية تحت الوسادات، مما يوفر المساحة |

| الدوائر عالية التردد | تؤثر مسارات الإشارات الطويلة على الأداء | تقصير المسارات وتحسين جودة الإشارة |

| وحدات الطاقة | سوء تبديد الحرارة، ارتفاع درجة حرارة الرقائق | تعزيز تبديد الحرارة من خلال الثقوب |

حالة حقيقية: حزمة BGA لمعالج على اللوحة الأم للهاتف الذكي لها مسافة بين المسامير تبلغ 0.4 مم فقط – بدون VIP، سيكون التوجيه مستحيلاً!

عمليتان أساسيتان: سد الراتنج مقابل التعبئة بالطلاء الكهربائي

جدول مقارنة العمليات

| الخصائص | سد الراتنج | تعبئة الطلاء الكهربائي |

|---|---|---|

| التكلفة | متوسط | عالية |

| الصعوبة | سهل نسبياً | صعب |

| تسطيح السطح | جيد (يتطلب طحنًا) | ممتاز |

| الموصلية الحرارية | المتوسط | ممتاز |

| سيناريوهات التطبيق | BGA القياسي | رقائق عالية الجودة، متطلبات عالية لتبديد الحرارة |

النقاط الرئيسية لممارسة سد الثقوب بالراتنج

اختيار المواد هو المفتاح:

راتنج عالي الجودة = معدل انكماش منخفض + قيمة Tg عالية + CTE متطابق

إذا كان معدل انكماش الراتنج مرتفعًا جدًا، يحدث "تأثير التآكل" - على غرار هبوط الطرق، مما يتسبب في انخفاض سطح الوسادة ويؤدي إلى عيوب في اللحام.

نقاط التحكم في العمليات:

- النظافة: تلوث في الثقوب؟ بالطبع لا! مثل عملية جراحية معقمة

- Filling Pressure: Too high → resin overflow; Too low → incomplete filling

- منحنى المعالجة: يؤدي الارتفاع السريع في درجة الحرارة إلى ظهور فقاعات، مثل التحكم في الحرارة عند الخبز.

معرفة داخلية بتكنولوجيا تعبئة الطلاء الكهربائي

متطلبات عالية للمعدات:

- معدات ترسيب النحاس الأفقي

- نظام الطلاء الكهربائي بالنبضات

- برنامج التحكم الدقيق

مؤشر النجاح: أثناء فحص المقطع العرضي، يجب أن يكون الثقب مثل عمود نحاسي صلب بدون فراغات!

"دليل تجنب الحفر" لمرحلة التصميم

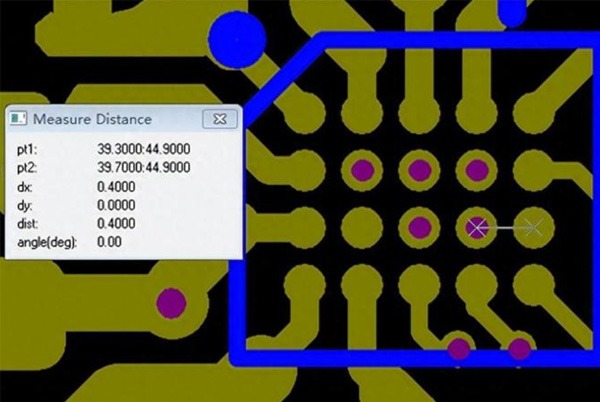

القواعد الذهبية لتصميم الفتحة

موصى به: 0.10 مم ليزر عبر

تحذير: تزداد صعوبة الملء بشكل كبير بالنسبة للثقوب التي يزيد حجمها عن 0.15 مم!

حساب حجم الوسادة:

Pad diameter ≥ Hole diameter + 0.20mm

مثال: بالنسبة لثقب بقطر 0.10 مم، يجب أن يكون حجم الوسادة 0.30 مم على الأقل.

الحكمة في اختيار المواد

- المادة الأساسية: اختر FR-4 TG170 أو أعلى لمقاومة درجات الحرارة العالية

- رقائق النحاس: يجب أن تكون متوافقة مع عملية الطلاء الكهربائي

- التواصل المبكر: لا تفترض أن الشركات المصنعة يمكنها القيام بكل شيء!

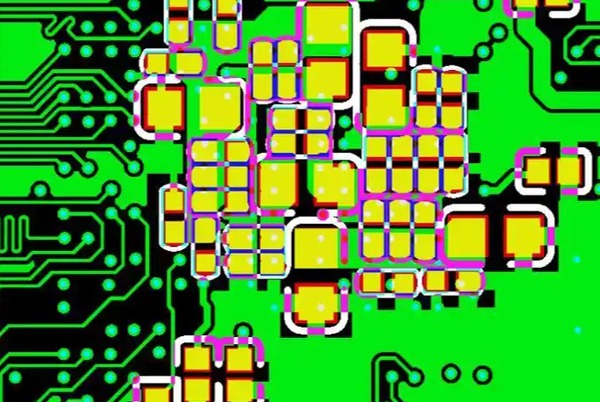

عملية الإنتاج

تدفق عملية التصنيع

Drilling → Hole Metallization → Plugging/Filling → Surface Treatment → Inspection

نقاط التحكم الرئيسية

مرحلة الحفر:

- تحكم في "الحرارة" بشكل صحيح للحفر بالليزر

- جدران الثقوب الملساء كالمرآة هي المثالية

قائمة مراجعة جودة مرحلة التوصيل:

- تسطيح السطح: انخفاض أقل من 25 ميكرومتر

- معدل الملء: >95%

- الفقاعات: عدم التسامح مطلقًا

- النظافة: عدم وجود تلوث

فحص الجودة

طرق الفحص الشامل

| طريقة الفحص | ما يجب التحقق منه | المتطلبات القياسية |

|---|---|---|

| تحليل المقاطع المجهرية | الهيكل الداخلي | لا توجد فراغات، سماكة النحاس مطابقة للمعايير |

| فحص الهيئة العربية للتصنيع | عيوب السطح | لا اكتئاب، لا تلوث |

| الأشعة السينية | حشوة داخلية | لا توجد فراغات كبيرة المساحة |

| اختبار كهربائي | أداء الاتصال | اختبار استمرارية بنسبة 100٪ |

بنود اختبار الموثوقية

- Thermal Stress Test: 288℃ solder pot immersion for 10 seconds, check for board delamination

- Temperature Cycling: -55℃ to 125℃ repeated testing, verify lifespan

- اختبار الصدمة الحرارية: التبديل الفوري بين البرودة الشديدة والحرارة الشديدة، اختبار التصاق المواد

متى يجب استخدام Via-in-Pad؟

سيناريوهات التطبيق الموصى بها

- تحت رقائق BGA، خاصة مع مسافة أقل من 0.8 مم

- تتطلب دبابيس طاقة وحدة المعالجة المركزية/وحدة معالجة الرسومات تبديدًا جيدًا لل

- تتطلب الإشارات التفاضلية عالية التردد مقاومة ثابتة

- واجهات عالية السرعة مثل HDMI و USB3.0

استخدم بحذر

- المشاريع الحساسة من حيث التكلفة تتطلب تنازلات

- عندما تكون قدرة المصنع على الإنتاج غير كافية

- عندما تكون التصميمات التقليدية كافية لمكونات الملعب القياسية

الملخص

تعد Via-in-Pad تقنية أساسية لتصميم لوحات الدوائر المطبوعة عالية الكثافة، وتتطلب تعاونًا وثيقًا بين فرق التصميم والتصنيع من أجل تنفيذها بنجاح. من خلال اختيار العملية المناسبة، ومراقبة الجودة الصارمة، والتحقق الشامل من الموثوقية، يمكن تحقيق مزاياها في توفير المساحة وتحسين الأداء بشكل كامل.