لوحات الدوائر المطبوعة (PCBs) بمثابة العمود الفقري للأجهزة الإلكترونية الحديثة، حيث تؤثر التطورات في تصنيعها بشكل مباشر على أداء المنتج وموثوقيته. ومع التطور السريع لتقنيات الجيل الخامس 5G وإنترنت الأشياء والذكاء الاصطناعي وغيرها من التقنيات المتطورة، تشهد صناعة مركبات ثنائي الفينيل متعدد الكلور ابتكارات غير مسبوقة. تقدم هذه المقالة تحليلاً متعمقًا لتقنيات تصنيع مركبات ثنائي الفينيل متعدد الكلور الرئيسية وتطبيقاتها واتجاهاتها المستقبلية، مما يوفر فهمًا شاملاً لهذا المجال المتخصص.

جدول المحتويات

نظرة عامة على عمليات تصنيع ثنائي الفينيل متعدد الكلور

PCB manufacturing has evolved from simple single-layer boards to today’s high-density interconnect (HDI) multilayer boards, continuously pushing the limits of physical design. The three primary PCB manufacturing processes are:

عملية الطرح: الطريقة الأكثر تقليدية، حيث يتم تطبيق مقاوم ضوئي على صفيحة مكسوة بالنحاس، ويتم تعريضها لإنشاء نمط دارة كهربائية، ثم يتم حفرها لإزالة النحاس غير المحمي. وعلى الرغم من نضج هذه العملية، إلا أنها عملية محدودة الدقة وتكافح لتلبية متطلبات مبادرة التنمية البشرية الحديثة.

العملية المضافة بالكامل (SAP): يستخدم ركيزة عازلة مع محفز حساس للضوء. وبعد التعريض الانتقائي، يتم ترسيب النحاس كيميائياً فقط في الأماكن اللازمة لتشكيل الدوائر. يتيح ذلك دقة عالية ولكنه يتطلب تحكمًا صارمًا في المواد والعملية.

العملية شبه المضافة المعدلة (mSAP): يجمع بين مزايا طرق الطرح والإضافة. يتم ترسيب طبقة أولية رقيقة من النحاس كيميائياً، ثم يتم طلاؤها بالكهرباء بشكل انتقائي لتكثيف آثار الدوائر، ثم يتم حفر النحاس الزائد. تُعد هذه العملية مثالية للدوائر فائقة الدقة وأصبحت تقنية سائدة في مركبات ثنائي الفينيل متعدد الكلور المتطورة.

التقنيات الأساسية المتقدمة لتصنيع ثنائي الفينيل متعدد الكلور

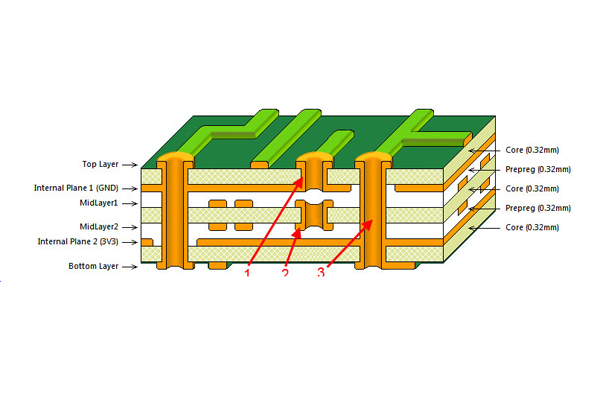

فيا في باد: تمكين الوصلات البينية عالية الكثافة

تنطوي تقنية Via-in-pad على وضع فجوات موصلة مباشرةً داخل وسادات المكونات، مما يحسن بشكل كبير من استخدام مساحة ثنائي الفينيل متعدد الكلور.

المزايا الرئيسية:

- يوفر أكثر من 30% من مساحة اللوحة، وهو مثالي للتصميمات المدمجة

- تقصير مسارات الإشارة، مما يعزز أداء الدائرة عالية السرعة

- يوفر مسارات حرارية إضافية، مما يحسن من تبديد الحرارة للمكونات عالية الطاقة

تحديات التصنيع:

- ميكروفيا للحفر: Requires laser drilling for 50–100 μm microvias with ±15 μm positioning accuracy

- عن طريق التعبئة: ملء الراتنج بمساعدة التفريغ يضمن وجود فراغات خالية من الفقاعات، مع التحكم في انكماش المواد إلى أقل من 2%

- استواء السطح: Post-filling, precision grinding ensures surface flatness within 5 μm for reliable soldering

- إدارة الإجهاد الحراري: Filler materials must match copper’s thermal expansion coefficient to prevent cracking

التطبيقات:

- اللوحات الأم للهواتف الذكية (خاصة للمعالجات والذاكرة)

- وحدات معالجة الرسوميات المتطورة واللوحات الأم للخوادم

- أجهزة إنترنت الأشياء المصغرة

- مصفوفات LED عالية الكثافة

الوصلات البينية العمياء والمدفونة: حلول الوصلات البينية ثلاثية الأبعاد

تتيح الشقوق العمياء والمدفونة إمكانية توصيلات الطبقات الانتقائية، مما يسمح بتوجيه ثنائي الفينيل متعدد الكلور ثلاثي الأبعاد.

مقارنة التكنولوجيا:

| النوع | الهيكل | طريقة التصنيع | الميزة الأساسية |

|---|---|---|---|

| أعمى عبر | يربط الطبقات الخارجية بالطبقات الداخلية | الحفر العميق بالليزر/التحكم في العمق بالليزر | يقلل من تأثيرات كعب الإشارة |

| مدفون عبر | بالكامل داخل الطبقات الداخلية | مغلفة بعد معالجة الطبقات | تحرير مساحة توجيه الطبقة الخارجية |

تحديات العملية الرئيسية:

- التحكم في العمق: Laser drilling requires precise energy/pulse control (±10 μm tolerance)

- محاذاة الطبقة: High-precision registration systems ensure ≤25 μm misalignment

- توحيد الطلاء: Pulse plating ensures even copper deposition (≥18 μm in vias)

- اختبار الموثوقية: Thermal cycling (-55°C to 125°C, 1000 cycles) and impedance testing

تطبيقات الصناعة:

- وحدات الترددات اللاسلكية للمحطة القاعدية 4G/5G

- إلكترونيات الطيران والفضاء والدفاع

- لوحات التحكم في المعدات الطبية

- وحدات استشعار المركبات ذاتية القيادة

عملية شبه مضافة معدلة (mSAP): تصنيع الدوائر فائقة الدقة

mSAP uses a “thin seed layer + selective plating” approach to achieve sub-30 μm trace/space, surpassing traditional etching limits.

تدفق العملية:

- إعداد الركيزة: Low-roughness base material (Rz < 1.5 μm)

- ترسيب طبقة البذور: 0.3–1 μm thin copper via electroless plating

- النمذجة: Laser Direct Imaging (LDI) with 5 μm resolution

- التصفيح: Acid copper electroplating (±2 μm thickness control)

- إزالة طبقة البذور من البذور: Micro-etching with <3 μm undercut

مقاييس مراقبة الجودة:

- توحيد عرض التتبع: CV <؛ 5% عبر اللوحة

- تباين سُمك النحاس: <10٪ داخل اللوح

- Surface defects: <3 defects per m²

المنتجات النموذجية:

- مركبات ثنائي الفينيل متعدد الكلور الشبيهة بالركيزة للهواتف الذكية (SLP)

- ركائز التغليف على مستوى الرقاقة

- صفائف هوائيات الموجات المليمترية

- وحدات توصيل بينية فائقة الكثافة

التطبيقات الصناعية لتقنيات ثنائي الفينيل متعدد الكلور المتقدمة

الإلكترونيات الاستهلاكية

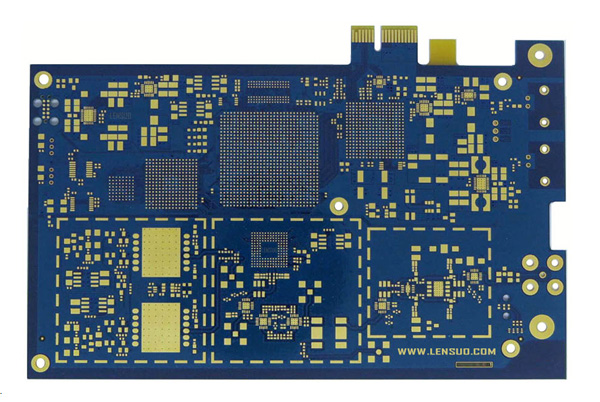

Smartphones and tablets drive advanced PCB adoption. Flagship smartphone motherboards use any-layer HDI and mSAP to achieve 20/20 μm trace/space rules, packing 14+ layers into 80×120 mm areas. Wearables employ rigid-flex PCBs, maintaining reliability at <3 mm bend radii.

البنية التحتية للاتصالات السلكية واللاسلكية

تتطلب وحدات النطاق الأساسي للجيل الخامس 5G مركبات ثنائي الفينيل متعدد الكلور عالية التردد مع:

- Dielectric constant (Dk): 3.0±0.05 @ 10 GHz

- ظل الفقد (Df): <0.002 عند 10 جيجاهرتز

- Phase consistency: ±1.5°/inch

ويتطلب ذلك أنظمة راتنج متخصصة وعمليات مقاومة محكومة.

إلكترونيات السيارات

تفرض الأنظمة المستقلة متطلبات جديدة:

- Radar PCBs: Ra < 0.3 μm surface roughness for 77 GHz

- إدارة البطارية: ألواح نحاسية ثقيلة من 6 طبقات، 2 أونصة نحاسية ثقيلة (فيا بنسبة 8:1)

- شاشات العرض:دوائر مرنة رقيقة للغاية (> 100 ألف دورة ثني)

مصباح صناعي&مصباح صناعي؛ معدات طبية

تتطلب الضوابط الصناعية:

- مركبات ثنائي الفينيل متعدد الكلور ثنائي الفينيل متعدد الكلور ذات 10 طبقات فأكثر

- -40°C to 150°C operating range

- Vibration resistance (5–500 Hz, 5 Grms)

يعتمد التصوير الطبي على:

- تصميم دارة منخفضة الضوضاء

- توجيه تناظري عالي الكثافة

- هياكل التدريع الكهرومغناطيسي الكهرومغناطيسي

الاتجاهات المستقبلية والتحديات التقنية

الابتكارات المادية

المواد عالية التردد:

- مركبات PTFE المعدلة

- أفلام البوليمر البلوري السائل (LCP)

- السيليكا النانوية المسامية

الإدارة الحرارية:

- >5 واط/م كلفن راتنجات التوصيل الحراري

- الركائز المعززة بالجرافين

- ركائز معدنية معزولة

اختراقات العملية

التكامل غير المتجانس:

- Embedded passives (>100/cm²)

- تقنية الرقاقة على اللوحة (COB)

- الدوائر الهجينة الإلكترونية الضوئية

التصنيع الدقيق:

- حفر بالليزر بيكو ثانية/فيمتو ثانية

- ترسيب الطبقة الذرية (ALD) التمعدن بالطبقة الذرية (ALD)

- الطباعة الحجرية ببصمة النانو

مبادرات الاستدامة

العمليات الصديقة للبيئة:

- طلاء الذهب الخالي من السيانيد

- نحاس عديم الكربون منخفض الكربون

- أقنعة اللحام ذات الأساس مائي

الاقتصاد الدائري:

- > 99.5٪ استرداد النحاس بنسبة تزيد عن 99.5٪

- التصنيع منخفض الطاقة

- الركائز القابلة للتحلل الحيوي

الأسئلة الشائعة: التصنيع المتقدم لثنائي الفينيل متعدد الكلور

س1: كيف يحسّن الأداء الحراري عبر الوسادة من الأداء الحراري؟

A1: Copper-filled vias create thermal pathways, reducing thermal resistance by >40% in 3×3 via arrays. Optimal fill density is 60–70% for thermo-mechanical reliability.

س2: ما هي فوائد سلامة الإشارة للوصلات العمياء/المحفورة؟

ج2: مقارنةً بالفتحات العابرة، فإنها:

- Shorten signal paths by 30–50%

- Reduce crosstalk by 6–8 dB @ 10 GHz

- تحسين مطابقة المعاوقة (انعكاس أقل بنسبة 15%)

- Cut delay by 20–30 ps/inch

س3: كيف تتفوق MSAP على عمليات الطرح التقليدية؟

ج3: تشمل المزايا الرئيسية ما يلي:

- Trace width accuracy: ±2 μm vs ±8 μm

- Near-vertical sidewalls (85–90° vs 45–60°)

- Finer geometries (15/15 μm vs 50/50 μm)

- Tighter impedance control (±5% vs ±10%)

Q4: How to evaluate a manufacturer’s blind/buried via capability?

ج4: التقييم:

- Technical specs (≤50 μm microvias, ±25 μm registration)

- بيانات الموثوقية (التدوير الحراري، تحليل المقطع العرضي)

- طرق الفحص (أشعة سينية ثلاثية الأبعاد، تغطية الهيئة العربية للتصنيع)

- استقرار الإنتاج (>90% من الإنتاجية على نطاق واسع)

Q5: What breakthroughs will shape PCB tech in 3–5 years?

ج5: التطورات الرئيسية:

- كثافة أعلى: 10/10 μm traces, hybrid mSAP/SAP

- التكامل غير المتجانس: العناصر النشطة/الضامة المدمجة، الوصلات البينية البصرية

- المواد المتقدمة:: عوازل منخفضة الفقد بالموجات مم (Dk<2.5، Df<0.001)

- التصنيع الذكي: التحسين القائم على الذكاء الاصطناعي والتوائم الرقمية

- الاستدامة: > 95% إعادة تدوير المواد، تخفيض الطاقة بنسبة 30%

مع استمرار تقدم الإلكترونيات نحو أداء أعلى وتصغير الحجم والكفاءة، ستستمر تقنيات ثنائي الفينيل متعدد الكلور في دفع الحدود المادية.ويؤدي فهم هذه الابتكارات إلى تمكين المصممين والمتخصصين في المشتريات من اتخاذ قرارات مستنيرة، مما يدفع عجلة تطوير الجيل التالي من المنتجات.

المزيد من القراءات ذات الصلة

1.عملية تدقيق تصنيع ثنائي الفينيل متعدد الكلور

2.فياس ثنائي الفينيل متعدد الكلور

3.عملية تصنيع الألواح ثنائية الفينيل متعدد الكلور عالية التردد